La máquina utilizada para la pirólisis se llama reactor de pirólisis. No es una única pieza de equipo estandarizada, sino una categoría de sistemas industriales altamente especializados. El tipo específico de reactor elegido depende completamente del material que se procesa —conocido como materia prima— y de los productos finales deseados, ya sea bio-aceite, biocarbón o gas de síntesis (syngas).

Aunque muchas máquinas pueden llamarse "reactor de pirólisis", la clave es que cada diseño representa una solución de ingeniería diferente para un problema específico. Seleccionar el tipo de reactor correcto es la decisión más importante, ya que dicta la eficiencia, la escala y la producción de todo el proceso.

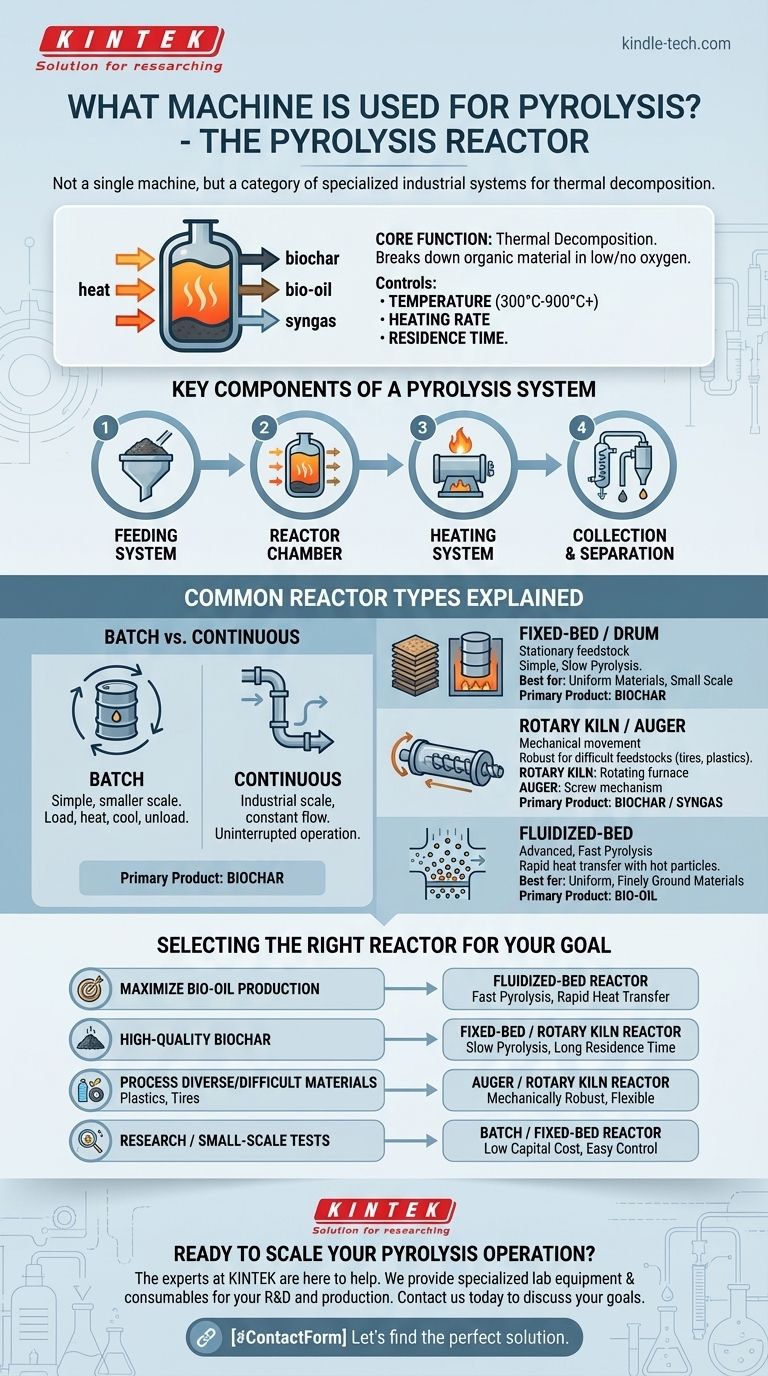

¿Qué es un reactor de pirólisis?

Un reactor de pirólisis es el componente central de un sistema diseñado para descomponer térmicamente material orgánico en un ambiente con poco o nada de oxígeno. Este proceso descompone moléculas complejas en sustancias más simples y valiosas.

La función principal: Descomposición térmica

En esencia, un reactor de pirólisis es un recipiente que puede calentarse a temperaturas muy altas (típicamente de 300°C a 900°C o más) mientras se mantiene el oxígeno fuera. Evitar la combustión es lo que diferencia la pirólisis de la simple quema (incineración).

El trabajo del reactor es controlar con precisión tres variables clave: la temperatura, la velocidad de calentamiento y la cantidad de tiempo que el material permanece dentro, conocida como tiempo de residencia.

Componentes clave de un sistema de pirólisis

Una planta de pirólisis completa incluye más que solo el reactor. Los componentes principales son:

- Sistema de alimentación: Introduce la materia prima (por ejemplo, plástico, biomasa, neumáticos) en el reactor.

- Cámara del reactor: El recipiente calentado y sin oxígeno donde ocurre la pirólisis.

- Sistema de calefacción: Proporciona la energía necesaria para impulsar la reacción.

- Sistema de recolección y separación: Captura los productos y los separa en corrientes sólidas (biocarbón), líquidas (bio-aceite) y gaseosas (syngas).

Tipos comunes de reactores de pirólisis explicados

El término "reactor de pirólisis" abarca una amplia gama de diseños, cada uno con ventajas únicas. A menudo se clasifican por cómo se maneja y calienta la materia prima dentro de la cámara.

Reactores discontinuos vs. continuos

Esta es la distinción más fundamental. Un reactor discontinuo se carga con materia prima, se sella, se calienta para la reacción y luego se enfría para retirar los productos. Es simple y común para operaciones a pequeña escala.

Un reactor continuo está diseñado para escala industrial, con un flujo constante de materia prima entrando y productos saliendo del sistema, lo que permite una operación ininterrumpida.

Reactores de lecho fijo y de tambor

En un reactor de lecho fijo, la materia prima permanece estacionaria en una pila o "lecho" mientras se calienta. Este es uno de los diseños más simples, a menudo utilizado en modo discontinuo o semi-discontinuo.

Un reactor de tambor es una variación donde todo el tambor sellado que contiene la materia prima se coloca en un horno más grande. Ambos son ejemplos de pirólisis lenta, que favorece la producción de biocarbón.

Hornos rotatorios y reactores de tornillo sin fin

Estos reactores utilizan movimiento mecánico para transportar material. Un horno rotatorio es un horno cilíndrico grande y giratorio colocado con una ligera inclinación. A medida que gira, la materia prima se agita y mezcla, asegurando un calentamiento uniforme a medida que se mueve desde la entrada hasta la salida.

Un reactor de tornillo sin fin (o reactor de husillo) utiliza un gran mecanismo de tornillo para empujar el material a través de un tubo calentado. Ambos diseños son robustos y excelentes para manejar materias primas inconsistentes o difíciles de manejar, como plásticos triturados o lodos.

Reactores de lecho fluidizado

Este es un diseño más avanzado para la pirólisis rápida continua. En un reactor de lecho fluidizado, se fuerza un gas caliente a través de un lecho de partículas finas (como arena). Cuando se introduce la materia prima, se mezcla y calienta rápidamente por el movimiento turbulento y "fluido" de las partículas calientes.

Este proceso proporciona una transferencia de calor extremadamente eficiente, lo que lo hace ideal para maximizar la producción de bio-aceite líquido.

Comprendiendo las compensaciones

Ningún diseño de reactor es universalmente superior. La elección implica una serie de compensaciones de ingeniería críticas basadas en los objetivos y limitaciones del proyecto.

Flexibilidad de la materia prima vs. preparación

Los reactores agitados mecánicamente como los hornos rotatorios y los tornillos sin fin son altamente flexibles y pueden procesar materiales más grandes y no uniformes. En contraste, los reactores de lecho fluidizado exigen una materia prima muy uniforme y finamente molida para funcionar correctamente, lo que añade costo y complejidad a la preparación del material.

Transferencia de calor y producción de productos

La velocidad de calentamiento influye directamente en los productos finales.

- Pirólisis lenta (lecho fijo, tambor): Tasas de calentamiento más lentas y largos tiempos de residencia maximizan el rendimiento de biocarbón sólido.

- Pirólisis rápida (lecho fluidizado, ablativa): Tasas de calentamiento extremadamente rápidas maximizan el rendimiento de bio-aceite líquido.

Escalabilidad y costo operativo

Los reactores discontinuos son relativamente simples y tienen un costo inicial más bajo, lo que los hace adecuados para investigación o producción especializada a pequeña escala. Los reactores continuos como los hornos rotatorios y los lechos fluidizados son más complejos y caros de construir, pero ofrecen economías de escala y costos operativos más bajos por tonelada para aplicaciones industriales grandes.

Seleccionando el reactor adecuado para su objetivo

El reactor ideal se determina por su objetivo específico y el material que pretende procesar. Su elección debe alinearse con su producto primario deseado.

- Si su enfoque principal es maximizar la producción de bio-aceite: Necesita un reactor de pirólisis rápida, como un lecho fluidizado o de tipo ablativo, por su rápida transferencia de calor.

- Si su enfoque principal es producir biocarbón de alta calidad: Un reactor de pirólisis lenta, como un lecho fijo o un horno rotatorio, es la opción superior por sus tiempos de residencia más largos.

- Si está procesando materiales diversos o difíciles como plásticos mezclados o neumáticos: Un sistema mecánicamente robusto como un tornillo sin fin o un horno rotatorio proporciona la flexibilidad necesaria para la materia prima.

- Si está realizando investigaciones o pruebas a pequeña escala: Un reactor discontinuo o de lecho fijo simple ofrece el menor costo de capital y el control operativo más fácil.

En última instancia, comprender estos tipos de reactores le permite ir más allá de la simple pregunta de "qué máquina" y avanzar hacia la selección de la herramienta precisa para su aplicación específica.

Tabla resumen:

| Tipo de reactor | Mejor para materia prima | Producto principal | Característica clave |

|---|---|---|---|

| Lecho fijo / Tambor | Materiales uniformes, pequeña escala | Biocarbón | Simple, pirólisis lenta, operación discontinua |

| Horno rotatorio | Materiales diversos y voluminosos (neumáticos, plásticos) | Biocarbón / Syngas | Robusto, maneja materias primas inconsistentes |

| Tornillo sin fin (Auger) | Materiales difíciles (lodos, plásticos mezclados) | Bio-aceite / Biocarbón | Buena transferencia de calor, operación continua |

| Lecho fluidizado | Materiales uniformes, finamente molidos | Bio-aceite | Pirólisis rápida, alta eficiencia, continuo |

¿Listo para escalar su operación de pirólisis?

Seleccionar el reactor adecuado es el paso más crítico para la eficiencia y la rentabilidad. Los expertos de KINTEK están aquí para ayudarle a navegar por estas complejas decisiones.

Proporcionamos equipos de laboratorio especializados y consumibles para apoyar su I+D y producción de pirólisis, asegurando que tenga las herramientas adecuadas para el éxito.

Contáctenos hoy a través del formulario a continuación para discutir su materia prima y objetivos específicos. Encontremos la solución de pirólisis perfecta para su laboratorio o instalación.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso