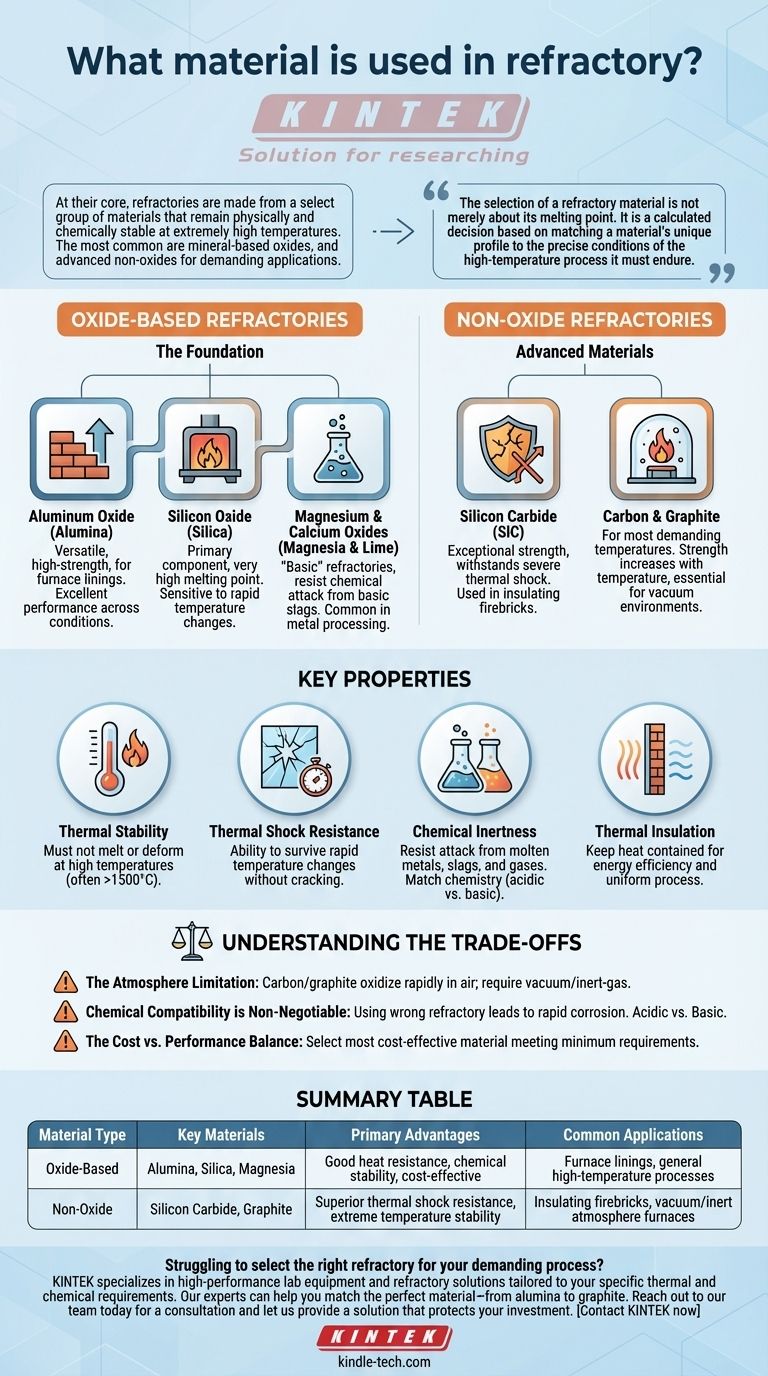

En esencia, los refractarios están hechos de un grupo selecto de materiales que permanecen física y químicamente estables a temperaturas extremadamente altas. Los más comunes son óxidos de base mineral, incluyendo óxido de aluminio (alúmina), óxido de silicio (sílice) y óxido de magnesio (magnesia). Para aplicaciones más exigentes, también se utilizan materiales no óxidos avanzados como el carburo de silicio y el grafito a base de carbono.

La selección de un material refractario no se trata simplemente de su punto de fusión. Es una decisión calculada basada en la correspondencia del perfil único de un material —su inercia química, resistencia al choque térmico y resistencia— con las condiciones precisas del proceso de alta temperatura que debe soportar.

La base: refractarios a base de óxido

La gran mayoría de las aplicaciones refractarias se basan en cerámicas de óxido. Estos materiales ofrecen una robusta combinación de resistencia al calor y estabilidad química a un costo razonable.

Óxido de aluminio (alúmina)

La alúmina (Al₂O₃) es un caballo de batalla versátil y de alta resistencia en el mundo de los refractarios. Se utiliza ampliamente en revestimientos de hornos y es conocida por su excelente rendimiento en una variedad de condiciones.

Óxido de silicio (sílice)

La sílice (SiO₂) es un componente principal de muchos refractarios comunes, especialmente las arcillas refractarias. Aunque tiene un punto de fusión muy alto, su rendimiento puede ser sensible a los cambios rápidos de temperatura.

Óxidos de magnesio y calcio (magnesia y cal)

Estos materiales se clasifican como refractarios "básicos". Se eligen específicamente por su capacidad para resistir el ataque químico de escorias y ambientes básicos, que son comunes en el procesamiento de acero y metales.

Materiales avanzados: refractarios no óxidos

Cuando las condiciones se vuelven más extremas, ya sea en temperatura, ciclos térmicos o ambiente químico, los materiales no óxidos proporcionan un rendimiento mejorado.

Carburo de silicio (SiC)

Conocido por su excepcional resistencia y estabilidad, el carburo de silicio se utiliza a menudo en ladrillos refractarios aislantes. Su principal ventaja es su capacidad para soportar un choque térmico severo —calentamiento y enfriamiento rápidos— sin agrietarse.

Carbono y grafito

El carbono, particularmente en forma de grafito de alta pureza, se utiliza en los ambientes de temperatura más exigentes. Su resistencia en realidad aumenta con la temperatura, y es esencial para escudos térmicos e incluso elementos calefactores en hornos de atmósfera controlada.

Comprendiendo las propiedades clave

Elegir el material adecuado requiere comprender por qué se seleccionan estos materiales. La decisión depende de algunas propiedades críticas más allá de la simple resistencia al calor.

Estabilidad térmica

Este es el requisito fundamental. El material no debe fundirse, ablandarse o deformarse a la temperatura de funcionamiento, que a menudo puede superar los 1500 °C (2732 °F).

Resistencia al choque térmico

Esto mide la capacidad del material para sobrevivir a cambios rápidos de temperatura. Materiales como el grafito y el carburo de silicio sobresalen aquí, mientras que los refractarios a base de sílice pueden ser más susceptibles al agrietamiento.

Inercia química

Un refractario debe resistir el ataque químico de las sustancias que contiene, como metal fundido, escoria o gases de proceso. Un refractario ácido como la sílice se degradará rápidamente en un ambiente básico, y viceversa.

Aislamiento térmico

Algunos refractarios, como el fieltro de carbono, están diseñados para ser excelentes aislantes para mantener el calor contenido. Otros pueden necesitar ser más conductivos. Esta propiedad es crítica para asegurar condiciones de proceso uniformes y eficiencia energética.

Comprendiendo las compensaciones

Ningún material refractario es perfecto para cada aplicación. La elección siempre implica equilibrar el rendimiento con las limitaciones y el costo.

La limitación de la atmósfera

El carbono y el grafito son excepcionales a altas temperaturas, pero se oxidarán y quemarán rápidamente en presencia de oxígeno (aire). Su uso está restringido a atmósferas de vacío o gas inerte.

La compatibilidad química no es negociable

Usar el tipo incorrecto de refractario para su ambiente químico es una causa principal de falla. Un refractario ácido (a base de sílice) utilizado con una escoria básica (alta en cal o magnesia) resultará en una rápida corrosión y descomposición del revestimiento.

El equilibrio entre costo y rendimiento

Los ladrillos de arcilla refractaria simples son significativamente menos costosos que las formas de carburo de silicio o alúmina de alta pureza y diseñadas. El objetivo es seleccionar el material más rentable que cumpla con los requisitos mínimos de rendimiento durante la vida útil del horno.

Elegir el refractario adecuado para su aplicación

Su elección final depende completamente de las demandas específicas de su proceso.

- Si su enfoque principal es el calentamiento de uso general en el aire: los ladrillos refractarios de alúmina o alúmina-sílice proporcionan el mejor equilibrio entre rendimiento y costo.

- Si su proceso implica ciclos rápidos de calentamiento y enfriamiento: priorice materiales con excelente resistencia al choque térmico, como el carburo de silicio.

- Si está conteniendo metales fundidos o escorias agresivas: debe hacer coincidir la química del refractario (ácido vs. básico) con la química del proceso para evitar la corrosión.

- Si necesita alcanzar temperaturas extremas en vacío o atmósfera inerte: el grafito de alta pureza es a menudo la opción superior por su estabilidad térmica inigualable.

En última instancia, el refractario más duradero es el que mejor se adapta a sus demandas operativas específicas.

Tabla resumen:

| Tipo de material | Materiales clave | Ventajas principales | Aplicaciones comunes |

|---|---|---|---|

| A base de óxido | Alúmina (Al₂O₃), Sílice (SiO₂), Magnesia (MgO) | Buena resistencia al calor, estabilidad química, rentable | Revestimientos de hornos, procesos generales de alta temperatura |

| No óxido | Carburo de silicio (SiC), Grafito (C) | Resistencia superior al choque térmico, estabilidad a temperaturas extremas | Ladrillos refractarios aislantes, hornos de vacío/atmósfera inerte |

¿Tiene dificultades para seleccionar el refractario adecuado para su proceso exigente? La elección incorrecta puede provocar fallas en el equipo, riesgos de seguridad y costosos tiempos de inactividad. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones refractarias adaptadas a sus requisitos térmicos y químicos específicos. Nuestros expertos pueden ayudarle a encontrar el material perfecto, desde alúmina hasta grafito, para garantizar la durabilidad, eficiencia y seguridad en su laboratorio. Póngase en contacto con nuestro equipo hoy mismo para una consulta y permítanos ofrecerle una solución que proteja su inversión. ¡Contacte a KINTEK ahora para empezar!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué se prefieren los frascos de molienda de ágata sobre los de metal para polvos mixtos de Al-Ti-Zr? Garantizar la pureza química

- ¿Por qué son necesarios los tarros y bolas de molienda de zirconia para los electrolitos sólidos de sulfuro? Esencial para la pureza y el rendimiento.

- ¿Por qué se utilizan resortes resistentes a altas temperaturas para el alambre de tantalio en HFCVD? Lograr una uniformidad precisa de la película de diamante

- ¿Para qué se utiliza una bomba de vacío de paletas rotativas? Impulsando aplicaciones industriales y de laboratorio

- ¿Cuál es la función de los tubos de cuarzo al vacío en la síntesis de Li3YBr6? Garantizar electrolitos sólidos de haluro de alta pureza

- ¿Qué hace un interruptor de alta presión en un horno? Un guardián de seguridad crítico para su hogar

- ¿Qué tipos de bombas de vacío se encuentran comúnmente en los laboratorios? Elija la bomba adecuada para las necesidades de su laboratorio

- ¿Por qué se prefieren las bolas de molienda de zirconia para moler polvos de cátodo o electrolito de batería? Lograr alta pureza