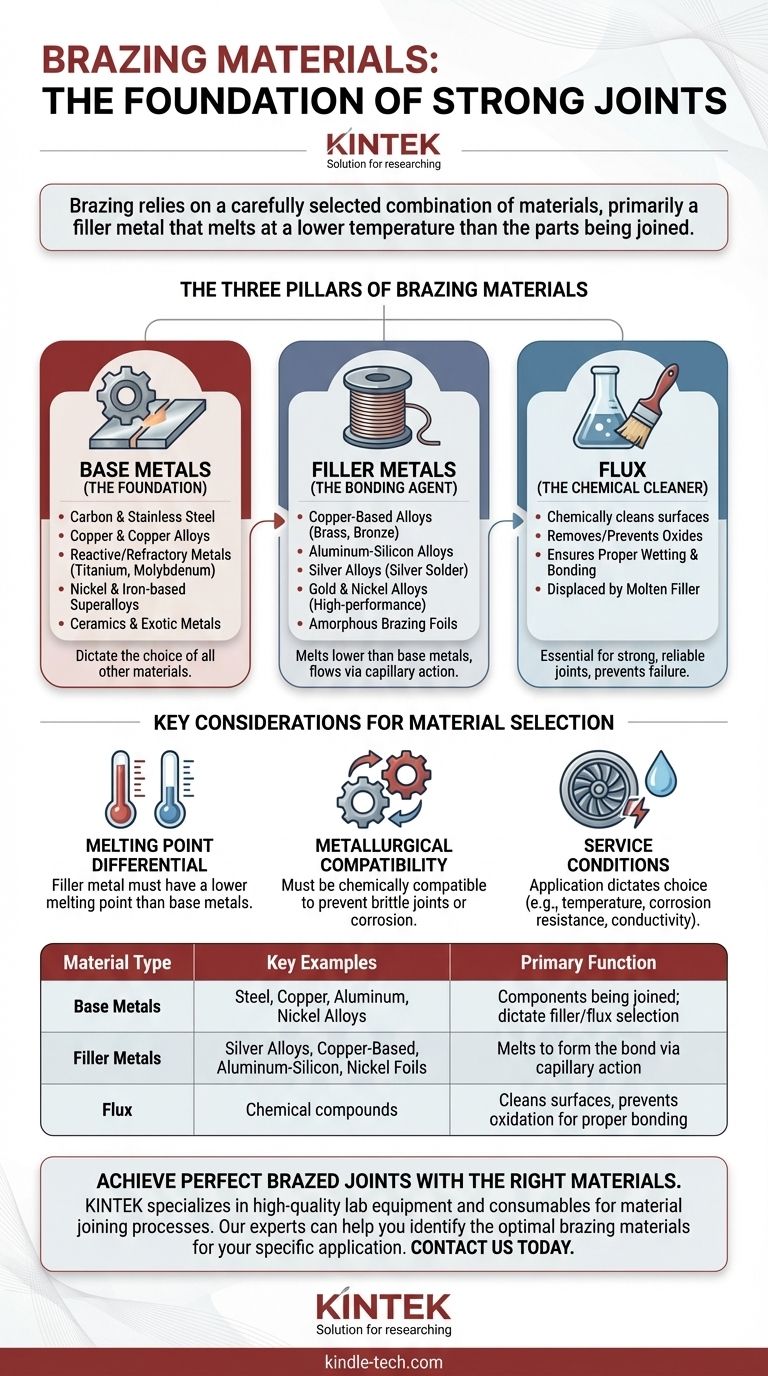

La soldadura fuerte se basa en una combinación cuidadosamente seleccionada de materiales, principalmente un metal de aporte que se funde a una temperatura inferior a la de las piezas que se unen. Los metales de aporte comunes incluyen aleaciones de aluminio-silicio, aleaciones a base de cobre (como latón y bronce), aleaciones de plata y láminas amorfas a base de níquel. Estos trabajan junto con los metales base que se unen y, a menudo, un fundente químico que limpia las superficies para asegurar una unión fuerte.

El principio fundamental de la soldadura fuerte es la interacción entre tres materiales distintos: los metales base que se unen, un metal de aporte con un punto de fusión más bajo y un fundente que prepara las superficies para la unión. El éxito de todo el proceso depende de la selección correcta y la compatibilidad de estos tres componentes.

Los Tres Pilares de los Materiales de Soldadura Fuerte

Para comprender completamente los materiales utilizados en la soldadura fuerte, es esencial mirar más allá del simple alambre de aporte. El proceso es un sistema que involucra las piezas en sí, el agente aglutinante y un agente limpiador.

Metales Base: La Fundación

Los metales base son los componentes que intenta unir. La elección de todos los demás materiales de soldadura fuerte está dictada por las propiedades de estos metales.

La soldadura fuerte es excepcionalmente versátil y se puede utilizar para unir una amplia gama de materiales, desde aceros comunes hasta aleaciones altamente especializadas utilizadas en industrias exigentes como la aeroespacial y la de defensa.

Los ejemplos de metales base unidos frecuentemente por soldadura fuerte incluyen:

- Acero al carbono, hierro fundido y acero inoxidable

- Cobre y aleaciones de cobre

- Metales reactivos y refractarios como titanio, circonio y molibdeno

- Superaleaciones a base de níquel y hierro

- Cerámicas y metales exóticos como el berilio

Metales de Aporte: El Agente Aglutinante

El metal de aporte es el corazón del proceso de soldadura fuerte. Está diseñado para fundirse a una temperatura inferior a la de los metales base, lo que permite que sea atraído hacia la junta ajustada por acción capilar antes de solidificarse para formar la unión.

La composición del metal de aporte determina la resistencia final de la junta, la conductividad y la resistencia a la corrosión.

Familias Comunes de Metales de Aporte:

- Aleaciones a Base de Cobre: Ampliamente utilizadas para unir aceros, hierro fundido y aleaciones de cobre. Estos aportes, que incluyen cobre-zinc (latón) y cobre-estaño (bronce), ofrecen una excelente conductividad térmica y eléctrica.

- Aleaciones de Aluminio-Silicio: La opción estándar para la soldadura fuerte de componentes de aluminio, común en aplicaciones automotrices y de climatización (HVAC).

- Aleaciones de Plata: A menudo denominadas "soldadura de plata", estos aportes ofrecen alta resistencia y ductilidad y se utilizan para unir una amplia variedad de metales.

- Aleaciones de Oro y Níquel: Se utilizan en aplicaciones de alto rendimiento donde se requiere una resistencia extrema a la corrosión, resistencia a altas temperaturas o compatibilidad metalúrgica específica, como en dispositivos aeroespaciales o médicos.

- Láminas de Soldadura Fuerte Amorfas: Materiales modernos compuestos por elementos como níquel, hierro, boro y silicio. Estas láminas proporcionan juntas precisas y uniformes y son comunes en sectores de ingeniería avanzada.

Fundente: El Limpiador Químico

El fundente es el héroe anónimo de muchas operaciones de soldadura fuerte. Su función es limpiar químicamente los metales base y de aporte eliminando y previniendo la formación de óxidos superficiales durante el calentamiento.

Sin fundente, estos óxidos impedirían que el metal de aporte mojara y se adhiriera a los metales base, lo que resultaría en una junta débil o fallida. El fundente se funde antes que el metal de aporte, preparando la superficie, y luego es desplazado por el aporte fundido a medida que fluye hacia la junta.

Consideraciones Clave para la Selección de Materiales

Elegir la combinación correcta de materiales no es arbitrario; es una decisión técnica basada en la metalurgia y la aplicación prevista del componente final.

Diferencial de Punto de Fusión

La regla más fundamental de la soldadura fuerte es que el punto de fusión del metal de aporte debe ser inferior al de los metales base. Esto asegura que los componentes que se unen no se fundan o deformen durante el proceso.

Compatibilidad Metalúrgica

El metal de aporte debe ser química y metalúrgicamente compatible con los metales base. Una combinación incompatible puede provocar juntas quebradizas, corrosión u otras formas de fallo prematuro.

Condiciones de Servicio

La aplicación final dicta la elección del material. Un racor hidráulico para un tractor requiere propiedades diferentes a las de una pala de turbina para un motor a reacción. Factores como la temperatura de funcionamiento, la exposición a elementos corrosivos y la conductividad eléctrica requerida deben guiar la selección del metal de aporte.

Selección de Materiales para su Aplicación

Su elección de materiales debe estar impulsada por el metal base que está uniendo y los requisitos de rendimiento del ensamblaje final.

- Si su enfoque principal es la fabricación general de acero o cobre: Los aportes a base de cobre ofrecen una solución rentable y fiable con buena resistencia y conductividad.

- Si su enfoque principal es unir componentes de aluminio: Un metal de aporte de aluminio-silicio, combinado con el fundente apropiado, es la opción estándar y correcta.

- Si su enfoque principal son aplicaciones especializadas o de alto rendimiento: Las aleaciones a base de níquel, plata u oro proporcionan la resistencia superior, resistencia a la temperatura y resistencia a la corrosión requeridas para componentes aeroespaciales, de defensa o médicos.

Comprender los roles distintos del metal base, el metal de aporte y el fundente es clave para crear juntas soldadas fuertes y fiables.

Tabla Resumen:

| Tipo de Material | Ejemplos Clave | Función Principal |

|---|---|---|

| Metales Base | Acero, Cobre, Aluminio, Aleaciones de Níquel | Componentes que se unen; dictan la selección de aporte/fundente |

| Metales de Aporte | Aleaciones de Plata, a Base de Cobre, Aluminio-Silicio, Láminas de Níquel | Se funden para formar la unión por acción capilar |

| Fundente | Compuestos químicos (varias formulaciones) | Limpia las superficies, previene la oxidación para una unión adecuada |

Logre juntas soldadas perfectas con los materiales adecuados. Seleccionar la combinación correcta de metal base, aleación de aporte y fundente es fundamental para la resistencia y el rendimiento de la junta. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para procesos de unión de materiales. Nuestros expertos pueden ayudarle a identificar los materiales de soldadura fuerte óptimos para su aplicación específica, ya esté trabajando con aceros comunes o aleaciones avanzadas. Contáctenos hoy para discutir las necesidades de su proyecto y asegurar una unión fiable y de alta resistencia. #ContactForm

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Esterilizador Autoclave Rápido de Laboratorio de Escritorio 20L 24L para Uso en Laboratorio

- Enfriador de trampa de frío para vacío Enfriador de trampa de frío indirecto

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales