En esencia, la soldadura fuerte es un proceso notablemente versátil capaz de unir una amplia gama de materiales. Casi cualquier metal —desde aceros y cobres comunes hasta aleaciones avanzadas y metales reactivos— puede soldarse, al igual que ciertas cerámicas. El éxito de la unión no depende del material en sí, sino de la capacidad de una aleación de relleno fundida para "mojar" y unirse a las superficies que se van a unir.

El requisito fundamental para una unión soldada exitosa no es el material específico, sino lograr una superficie limpia y libre de óxido. Si el metal de relleno puede mojar los materiales base, se puede formar una unión fuerte y permanente.

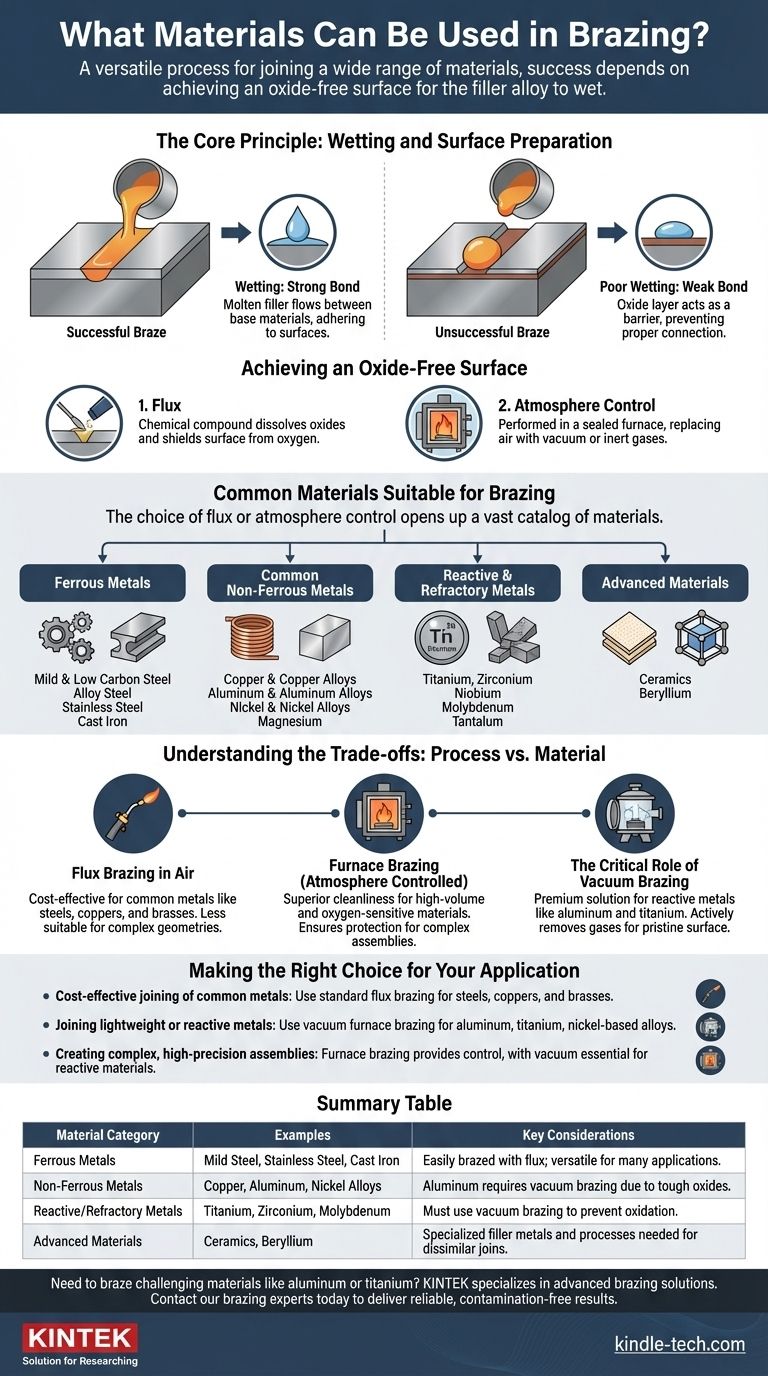

El principio fundamental: mojado y preparación de la superficie

La soldadura fuerte funciona fundiendo un metal de relleno que fluye entre dos materiales base ajustados. Para que esto suceda, el relleno fundido debe poder extenderse por las superficies del material base en un proceso conocido como mojado.

¿Qué es el "mojado"?

Piense en el mojado como el agua que se extiende sobre una superficie de vidrio limpia, en lugar de formar gotas sobre un coche encerado. Para una soldadura fuerte, la aleación de relleno fundida debe fluir suavemente hacia la unión, adhiriéndose a los materiales base.

Un mojado deficiente da como resultado una unión débil e incompleta, ya que el metal de relleno no logra conectar correctamente las dos piezas.

La barrera: óxidos superficiales

Casi todos los metales forman una fina capa de óxido cuando se exponen al aire. Esta capa de óxido actúa como una barrera, impidiendo que el metal de relleno fundido haga contacto directo con el material base puro y bloqueando el proceso de mojado.

Una soldadura fuerte exitosa es imposible sin antes eliminar esta capa de óxido y evitar que se vuelva a formar durante el ciclo de calentamiento.

Lograr una superficie libre de óxido

Se utilizan dos métodos principales para gestionar los óxidos:

- Fundente: Un compuesto químico aplicado al área de la unión. Cuando se calienta, el fundente se derrite, disuelve los óxidos existentes y protege la superficie del oxígeno, permitiendo que el metal de relleno moje el material limpio debajo.

- Control de atmósfera: Se realiza dentro de un horno sellado. Al reemplazar el aire con una atmósfera específica, como vacío o gases inertes, se elimina el oxígeno, evitando que se formen óxidos en primer lugar. Esto es esencial para materiales que forman óxidos muy resistentes o de formación rápida.

Materiales comunes adecuados para la soldadura fuerte

La elección del fundente o el control de la atmósfera abre un vasto catálogo de materiales que se pueden unir de forma fiable.

Metales ferrosos

Estos se encuentran entre los materiales más comúnmente soldados debido a su amplio uso en la fabricación. Incluyen:

- Acero dulce y bajo en carbono

- Acero aleado

- Acero inoxidable

- Hierro fundido

Metales no ferrosos comunes

Las aleaciones de cobre y aluminio se sueldan con frecuencia por su excelente conductividad térmica y eléctrica.

- Cobre y aleaciones de cobre (latón, bronce)

- Aluminio y aleaciones de aluminio

- Níquel y aleaciones de níquel (Inconel)

- Magnesio

Metales reactivos y refractarios

Estos materiales avanzados requieren un control de proceso más sofisticado, típicamente soldadura fuerte al vacío, para gestionar su alta reactividad con el oxígeno.

- Titanio

- Circonio

- Niobio

- Molibdeno

- Tantalio

Materiales avanzados

La soldadura fuerte no se limita a los metales. Con la aleación de relleno y el proceso correctos, es posible unir materiales disímiles.

- Cerámicas: Se pueden soldar entre sí o a metales.

- Berilio: Un material especializado de alto rendimiento unido con soldadura fuerte.

Comprender las compensaciones: proceso vs. material

El proceso de soldadura fuerte adecuado está dictado por las propiedades del material base. Esta es una decisión crítica con compensaciones directas en complejidad y costo.

Soldadura fuerte con fundente al aire

Este es el método más sencillo, a menudo realizado con soplete. Es ideal para materiales robustos y comunes como aceros, cobres y latones, cuyos óxidos se eliminan fácilmente con fundentes estándar. Es rentable pero menos adecuado para geometrías complejas o metales reactivos.

Soldadura fuerte en horno (atmósfera controlada)

Este método proporciona una limpieza superior y es esencial para la producción de alto volumen y para materiales sensibles al oxígeno. Al controlar la atmósfera, asegura que cada parte de un conjunto complejo esté protegida de la oxidación.

El papel crítico de la soldadura fuerte al vacío

La soldadura fuerte al vacío es la solución premium para las aplicaciones más exigentes. Es innegociable para metales reactivos como el aluminio y el titanio, cuyas agresivas capas de óxido no pueden manejarse con fundente. El vacío elimina activamente todos los gases, asegurando una superficie prístina para un mojado perfecto.

Este proceso se elige para componentes de alto valor, como piezas aeroespaciales, conjuntos de precisión y geometrías complejas donde la falla de la unión no es una opción.

Tomar la decisión correcta para su aplicación

La elección de su material es inseparable del proceso de soldadura fuerte que pretende utilizar. Base su decisión en los requisitos finales del componente.

- Si su objetivo principal es la unión rentable de metales comunes: Utilice la soldadura fuerte con fundente estándar para aceros, cobres y latones, ya que ofrece una unión fuerte sin necesidad de equipos especializados.

- Si su objetivo principal es unir metales ligeros o reactivos: Debe utilizar la soldadura fuerte en horno de vacío para materiales como aluminio, titanio o superaleaciones a base de níquel para asegurar una unión libre de contaminación.

- Si su objetivo principal es crear conjuntos complejos y de alta precisión: La soldadura fuerte en horno proporciona el control necesario para piezas intrincadas, siendo esencial un proceso de vacío si alguno de los materiales es reactivo.

Comprender la relación entre el material, su química superficial y el proceso de soldadura fuerte es la clave para crear una unión fiable y eficaz.

Tabla resumen:

| Categoría de material | Ejemplos | Consideraciones clave |

|---|---|---|

| Metales ferrosos | Acero dulce, acero inoxidable, hierro fundido | Fácilmente soldados con fundente; versátiles para muchas aplicaciones. |

| Metales no ferrosos | Cobre, aluminio, aleaciones de níquel | El aluminio requiere soldadura fuerte al vacío debido a los óxidos resistentes. |

| Metales reactivos/refractarios | Titanio, circonio, molibdeno | Debe utilizarse soldadura fuerte al vacío para evitar la oxidación. |

| Materiales avanzados | Cerámicas, berilio | Se necesitan metales de relleno y procesos especializados para uniones disímiles. |

¿Necesita soldar materiales desafiantes como aluminio o titanio? KINTEK se especializa en soluciones avanzadas de soldadura fuerte, incluida la soldadura fuerte en horno de vacío, para garantizar uniones de alta resistencia y libres de óxido para sus componentes más críticos. Nuestra experiencia en equipos y consumibles de laboratorio significa que comprendemos la precisión requerida para aplicaciones aeroespaciales, médicas y de I+D. Contacte hoy mismo a nuestros expertos en soldadura fuerte para analizar cómo podemos mejorar su proceso de unión y ofrecer resultados fiables y sin contaminación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Tubo Cerámico de Nitruro de Boro (BN)

- Colector de corriente de papel de aluminio para batería de litio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas