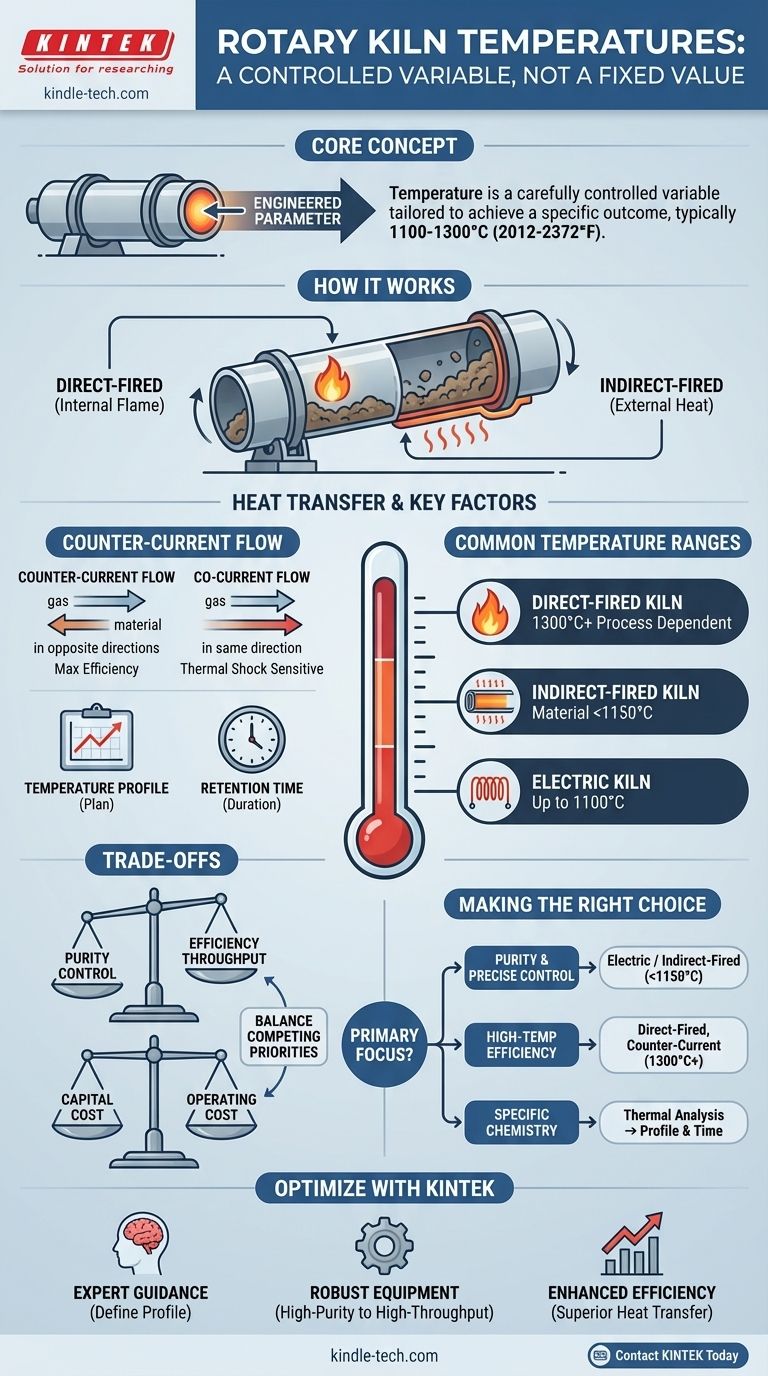

En la práctica, la temperatura de funcionamiento de un horno rotatorio no es un valor único, sino una variable altamente controlada adaptada a un proceso industrial específico. Si bien muchas aplicaciones operan en el rango de 1100 °C a 1300 °C (2012 °F a 2372 °F), la temperatura exacta depende completamente del material que se procesa y del cambio químico o físico deseado.

El concepto central a comprender es que un horno rotatorio es una herramienta para el procesamiento térmico. Su temperatura no es una especificación fija de la máquina en sí, sino más bien un parámetro cuidadosamente diseñado para lograr un resultado específico para un material específico.

Cómo funciona un horno rotatorio

Un horno rotatorio es fundamentalmente un cilindro grande y giratorio inclinado en un ligero ángulo. Este diseño asegura que, a medida que el horno gira, el material sólido en su interior se revuelve y mezcla, garantizando una exposición uniforme al calor a medida que avanza gradualmente desde el punto de entrada más alto hasta la salida más baja.

El papel de la fuente de calor

El método de calentamiento es un factor principal que influye en las capacidades del horno. Hay dos enfoques principales.

Los hornos de calentamiento directo introducen una llama o gases calientes directamente en el cilindro para que entren en contacto con el material. Este método es común para procesos que requieren temperaturas extremadamente altas.

Los hornos de calentamiento indirecto, incluidos los modelos eléctricos, calientan la carcasa del horno desde el exterior. Luego, el calor se transfiere a través de la pared al material en su interior. Esto proporciona una atmósfera más controlada, libre de subproductos de la combustión.

Flujo de material y transferencia de calor

La dirección del flujo de gas caliente en relación con el material es fundamental para la eficiencia térmica.

En un sistema de contracorriente, los gases calientes fluyen en dirección opuesta al material. Esto es muy eficiente, ya que los gases más calientes se encuentran con el material más procesado, asegurando la máxima transferencia de calor antes de que el material salga.

En un sistema de corriente paralela, los gases y el material se mueven en la misma dirección. Esto es menos común, pero puede ser útil para materiales sensibles al choque térmico.

Perfiles de temperatura y tiempo de retención

Alcanzar una temperatura máxima es solo una parte del proceso. El horno se programa con un perfil de temperatura específico: un plan sobre cómo debe cambiar la temperatura del material con el tiempo.

Esto se combina con el tiempo de retención, la duración que el material pasa dentro del horno. Estos dos factores se controlan con precisión para garantizar que la reacción química o el cambio físico deseado se completen por completo.

Rangos de temperatura comunes por tipo

Aunque dependen del proceso, los diferentes tipos de hornos generalmente son adecuados para ciertos rangos de temperatura.

Hornos indirectos y eléctricos

Estos hornos son ideales para procesos que requieren alta pureza y control preciso, como reacciones químicas especializadas o calcinación.

Un horno rotatorio eléctrico puede alcanzar típicamente hasta 1100 °C (2012 °F).

Un horno rotatorio de calentamiento indirecto puede alcanzar temperaturas del tubo del horno de 1200-1300 °C (2192-2372 °F), lo que resulta en temperaturas del material justo por debajo de eso, a menudo menos de 1150 °C (2102 °F).

Hornos de calentamiento directo

Estos caballos de batalla se utilizan para procesos industriales a gran escala como la fabricación de cemento o la incineración de residuos, donde lograr las temperaturas más altas posibles es el objetivo principal. Las temperaturas están dictadas por las necesidades de la reacción, que a menudo pueden exceder los rangos de los hornos indirectos.

Comprender las compensaciones

Seleccionar un horno y un perfil de temperatura implica equilibrar prioridades contrapuestas.

Pureza frente a eficiencia térmica

El calentamiento directo es muy eficiente energéticamente, pero corre el riesgo de contaminar el producto con subproductos de la combustión. El calentamiento indirecto protege la pureza del producto, pero está limitado por la capacidad de transferencia de calor del material de la carcasa del horno.

Control frente a rendimiento

Lograr un perfil de temperatura preciso y un tiempo de retención prolongado a menudo requiere una rotación más lenta y una velocidad de alimentación reducida. Esto mejora el control del proceso a expensas del rendimiento general del material.

Costo de capital frente a costo operativo

Los hornos eléctricos pueden ofrecer el control más fino, pero pueden tener costos operativos más altos dependiendo de los precios de la electricidad. Los hornos grandes de calentamiento directo son inversiones de capital masivas, pero a menudo son la solución más efectiva para el procesamiento de alto volumen y alta temperatura.

Tomar la decisión correcta para su objetivo

La temperatura ideal se determina en función de los requisitos de transformación específicos de su material.

- Si su enfoque principal es la pureza del proceso y el control preciso de la temperatura: Un horno eléctrico o de calentamiento indirecto que opere hasta 1150 °C es su mejor opción.

- Si su enfoque principal es lograr una reacción a alta temperatura de manera eficiente: Un horno de contracorriente de calentamiento directo es el estándar de la industria para alcanzar las temperaturas necesarias para procesos como la formación de clínker.

- Si su enfoque principal es una transformación química específica (por ejemplo, oxidación o reducción): Debe trabajar a partir de un análisis térmico de su material para definir el perfil de temperatura y el tiempo de retención exactos necesarios.

En última instancia, la temperatura del horno es una herramienta diseñada para servir a la química específica de su material.

Tabla de resumen:

| Tipo de horno | Temperatura máxima típica | Aplicaciones clave |

|---|---|---|

| Horno rotatorio eléctrico | Hasta 1100°C (2012°F) | Reacciones químicas de alta pureza, calcinación precisa |

| Horno de calentamiento indirecto | 1200-1300°C (Temperatura del tubo) | Procesamiento en atmósfera controlada, temperaturas del material <1150°C |

| Horno de calentamiento directo | 1300°C+ (Depende del proceso) | Producción de cemento, incineración de residuos, procesos de alto rendimiento |

Optimice su procesamiento térmico con KINTEK

Seleccionar el horno rotatorio y el perfil de temperatura correctos es fundamental para la calidad de su producto y la eficiencia del proceso. Ya sea que su prioridad sea la pureza extrema, la temperatura máxima o el control preciso, la experiencia de KINTEK en equipos de laboratorio e industriales puede guiarlo hacia la solución ideal.

Ofrecemos:

- Orientación experta: Nuestro equipo lo ayuda a definir el perfil de temperatura y el tiempo de retención exactos para la transformación específica de su material.

- Equipos robustos: Desde hornos eléctricos de alta pureza hasta sistemas de calentamiento directo de alto rendimiento, tenemos las herramientas para su aplicación.

- Eficiencia mejorada: Logre una transferencia de calor superior y un control del proceso para mejorar sus resultados.

¿Listo para diseñar el proceso térmico perfecto para sus materiales? Contacte con KINTEK hoy mismo para analizar los requisitos de su proyecto y descubrir cómo nuestro equipo especializado puede satisfacer sus necesidades de laboratorio y producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto