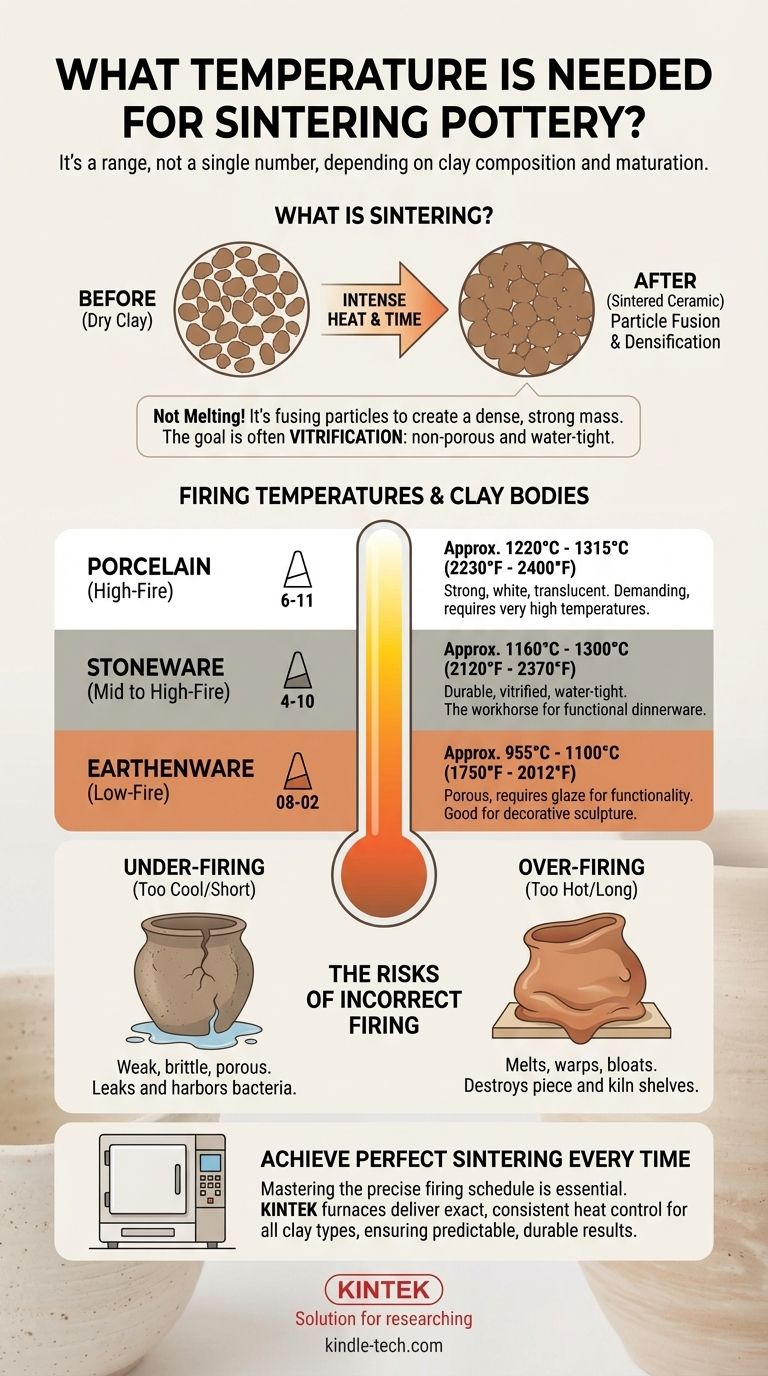

La temperatura requerida para sinterizar cerámica no es un número único, sino un amplio rango que depende completamente de la composición química de la pasta cerámica que se esté utilizando. Generalmente, este proceso ocurre entre 955 °C (1750 °F) para loza de baja cocción y puede llegar hasta 1300 °C (2370 °F) para porcelana de alta cocción. La clave es cocer la arcilla hasta su punto de maduración específico para lograr la resistencia y densidad deseadas.

La sinterización es un proceso de fusión de partículas impulsado por el calor, no solo una temperatura objetivo. La tarea fundamental para cualquier ceramista es hacer coincidir el programa de cocción —específicamente el "cono" objetivo— con su pasta cerámica específica. Esto asegura que la pieza se vuelva fuerte y densa sin derretirse ni deformarse.

¿Qué es la sinterización en cerámica?

La sinterización es la transformación crítica que convierte una pieza frágil y calcárea de arcilla seca en un objeto cerámico duro y similar a la piedra. Comprender este proceso es más importante que memorizar una sola temperatura.

De partículas a una masa sólida

A nivel microscópico, la arcilla está hecha de diminutas partículas planas. Durante la sinterización, el calor intenso hace que los bordes de estas partículas se fusionen. Las partículas en sí no se derriten por completo, pero se unen en sus puntos de contacto, reduciendo el espacio entre ellas y creando una masa densa y unificada.

Sinterización vs. Fusión

Esta es una distinción crucial. La sinterización es la fusión de partículas sin convertir todo el objeto en un líquido. Si se excede el rango de sinterización correcto, la arcilla comenzará a derretirse por completo, un proceso llamado hundimiento o hinchamiento, lo que resulta en una pieza arruinada.

El objetivo: la vitrificación

Para la cerámica funcional como tazas o cuencos, el resultado ideal de la sinterización es la vitrificación. Este es un estado en el que las partículas de arcilla se han fusionado tan densamente que el objeto final ya no es poroso y no absorberá agua. Las arcillas de baja cocción se sinterizan pero no se vitrifican por completo, permaneciendo porosas a menos que estén cubiertas con un esmalte.

Temperaturas de cocción para pastas cerámicas comunes

El mundo cerámico clasifica la arcilla por la temperatura requerida para alcanzar su madurez. Esto se mide con mayor precisión utilizando un sistema de conos pirométricos, que se doblan a un valor específico de "trabajo térmico", una combinación de tiempo y temperatura.

Loza (baja cocción)

La loza se cuece a las temperaturas más bajas. Se sinteriza para volverse dura pero permanece porosa, lo que la hace inadecuada para vajillas funcionales a menos que esté correctamente esmaltada.

- Rango de conos: Cono 08 a Cono 02

- Rango de temperatura: Aprox. 955 °C a 1100 °C (1750 °F a 2012 °F)

Gres (cocción media a alta)

El gres es el caballo de batalla de la cerámica funcional. Cuando se cuece correctamente, se vitrifica, lo que lo hace extremadamente duradero, fuerte e impermeable. Tiene un amplio rango de cocción dependiendo de la pasta cerámica específica.

- Rango de conos: Cono 4 a Cono 10

- Rango de temperatura: Aprox. 1160 °C a 1300 °C (2120 °F a 2370 °F)

Porcelana (alta cocción)

La porcelana es conocida por su resistencia, blancura y potencial de translucidez. Es una pasta cerámica exigente que debe cocerse a temperaturas muy altas para lograr su estado vitrificado característico.

- Rango de conos: Cono 6 a Cono 11

- Rango de temperatura: Aprox. 1220 °C a 1315 °C (2230 °F a 2400 °F)

Comprendiendo las compensaciones: cocción insuficiente vs. cocción excesiva

Lograr el nivel correcto de sinterización es un acto de equilibrio. Los errores en cualquier dirección comprometerán el resultado final.

Los riesgos de la cocción insuficiente

Una pieza insuficientemente cocida no se ha sinterizado lo suficiente. Las partículas de arcilla no se han fusionado correctamente, lo que resulta en una pieza débil, quebradiza y porosa. Para la vajilla funcional, esto significa que tendrá fugas y puede albergar bacterias.

Los peligros de la cocción excesiva

Una pieza cocida en exceso ha sido calentada más allá de su punto de maduración. La arcilla comienza a derretirse, lo que hace que se hinche, se deforme y se hunda en un charco. En el peor de los casos, puede derretirse y destruir las placas de su horno, un error costoso y frustrante.

Tomando la decisión correcta para su objetivo

Su estrategia de cocción siempre debe estar dictada por su elección de arcilla y el uso previsto de la pieza final.

- Si su enfoque principal es la vajilla funcional: Debe cocer hasta el punto de maduración especificado de la arcilla (típicamente gres o porcelana de cocción media a alta) para asegurarse de que esté completamente vitrificada y sea apta para alimentos.

- Si su enfoque principal es la escultura decorativa: Tiene más flexibilidad. La loza de baja cocción es una excelente opción que ofrece colores de esmalte vibrantes y requiere menos energía para cocer.

- Si alguna vez no está seguro acerca de su arcilla: Confíe siempre en la recomendación del fabricante. El empaque de la arcilla indicará el cono de cocción ideal, que es la guía más confiable para lograr una sinterización adecuada.

Hacer coincidir su proceso de cocción con su pasta cerámica específica es la habilidad fundamental para lograr resultados cerámicos predecibles y duraderos.

Tabla resumen:

| Tipo de pasta cerámica | Rango de cocción (cono) | Rango de temperatura (°C) | Rango de temperatura (°F) | Característica clave |

|---|---|---|---|---|

| Loza (baja cocción) | Cono 08 - Cono 02 | 955 °C - 1100 °C | 1750 °F - 2012 °F | Porosa, requiere esmalte para funcionalidad |

| Gres (cocción media a alta) | Cono 4 - Cono 10 | 1160 °C - 1300 °C | 2120 °F - 2370 °F | Duradero, vitrificado e impermeable |

| Porcelana (alta cocción) | Cono 6 - Cono 11 | 1220 °C - 1315 °C | 2230 °F - 2400 °F | Fuerte, blanca y potencialmente translúcida |

Logre una sinterización perfecta en todo momento con KINTEK

Dominar la temperatura precisa para su pasta cerámica es esencial para crear cerámica fuerte, funcional y hermosa. KINTEK se especializa en proporcionar hornos de laboratorio y hornos de cocción confiables que ofrecen el control de calor exacto y consistente necesario para obtener resultados de sinterización perfectos, desde loza de baja cocción hasta porcelana de alta cocción.

Nuestro equipo le ayuda a evitar los riesgos de la cocción insuficiente (piezas débiles y porosas) y la cocción excesiva (deformación, fusión), asegurando que sus cerámicas alcancen su máximo potencial. Ya sea usted un artista de estudio, educador o ceramista profesional, tenemos las soluciones para satisfacer sus necesidades específicas de cocción.

¿Listo para elevar su trabajo cerámico? Contacte a nuestros expertos hoy mismo para encontrar el horno ideal para su estudio y lograr resultados predecibles y duraderos con cada cocción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos