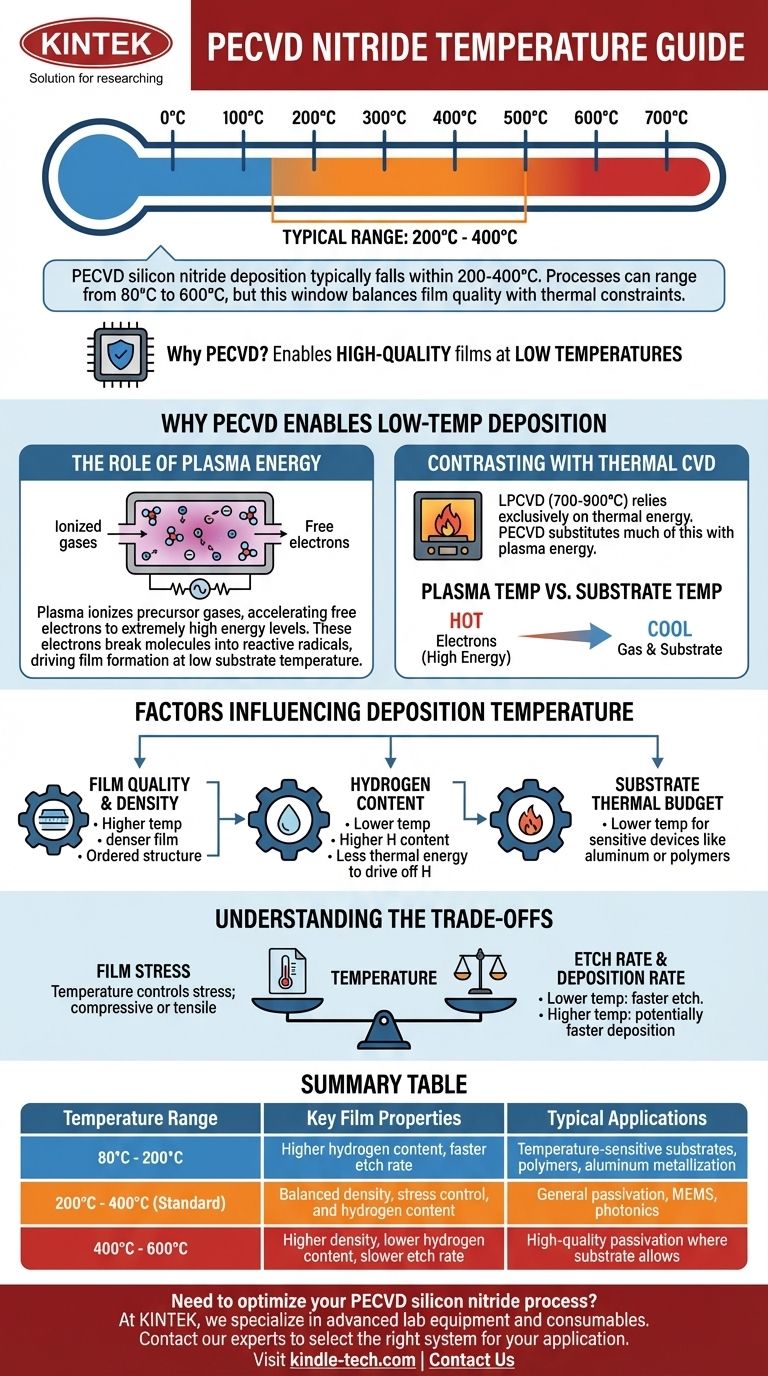

La temperatura de deposición para el nitruro de silicio PECVD generalmente se encuentra en un rango de 200°C a 400°C. Si bien los procesos pueden ejecutarse tan bajo como 80°C o tan alto como 600°C, dependiendo del equipo específico y los requisitos de la película, la ventana de 200-400°C representa el estándar operativo más común para equilibrar la calidad de la película con las limitaciones de presupuesto térmico.

La razón principal para usar PECVD es su capacidad para depositar películas de alta calidad a bajas temperaturas. Esto se logra utilizando energía de un plasma para impulsar la reacción química, en lugar de depender únicamente del calor elevado, lo que lo hace ideal para procesos que involucran materiales sensibles a la temperatura.

Por qué PECVD permite la deposición a baja temperatura

Para comprender el rango de temperatura, primero debe comprender el mecanismo fundamental de la deposición química de vapor asistida por plasma (PECVD). Es fundamentalmente diferente de los métodos puramente térmicos.

El papel de la energía del plasma

PECVD utiliza un campo electromagnético (típicamente de radiofrecuencia) para ionizar los gases precursores, creando un plasma.

Dentro de este plasma, los electrones libres se aceleran a niveles de energía extremadamente altos, equivalentes a temperaturas de miles de grados.

Cuando estos electrones de alta energía chocan con las moléculas de gas precursor (como silano y amoníaco), las rompen en radicales reactivos. Estos radicales son altamente inestables y reaccionan fácilmente en la superficie del sustrato para formar una película de nitruro de silicio, incluso a una temperatura de sustrato relativamente baja.

Contraste con la CVD térmica

Este proceso contrasta fuertemente con los métodos térmicos como la CVD de baja presión (LPCVD), que deposita nitruro de silicio a temperaturas mucho más altas, típicamente 700-900°C.

LPCVD se basa exclusivamente en la energía térmica para romper los enlaces químicos de los gases precursores. PECVD sustituye eficazmente gran parte de esta energía térmica por energía de plasma.

Temperatura del plasma vs. Temperatura del sustrato

Es fundamental distinguir entre la temperatura de los electrones y la temperatura del sustrato.

Mientras que los electrones en el plasma están extremadamente "calientes" (poseyendo alta energía cinética), el gas general y el sustrato con el que entra en contacto permanecen fríos. Esto permite la deposición de la película sin someter el dispositivo o material subyacente a altas temperaturas dañinas.

Factores que influyen en la temperatura de deposición

La temperatura específica elegida dentro del rango de 80°C a 600°C no es arbitraria. Es un parámetro crítico del proceso que se ajusta para lograr las propiedades deseadas de la película.

Calidad y densidad de la película

Generalmente, temperaturas de deposición más altas producen películas más densas. A temperaturas como 350-400°C, los átomos en la superficie tienen más energía térmica para reorganizarse en una estructura más ordenada y compacta antes de ser cubiertos por nuevo material.

Contenido de hidrógeno

Una característica clave del nitruro PECVD es su incorporación de hidrógeno. Temperaturas de deposición más bajas conducen a un mayor contenido de hidrógeno en la película, ya que hay menos energía térmica para eliminar los átomos de hidrógeno de los precursores.

Este hidrógeno enlazado puede afectar las propiedades eléctricas de la película (p. ej., atrapamiento de carga) y el índice óptico.

Presupuesto térmico del sustrato

La razón más común para elegir una temperatura más baja es la limitación del sustrato. Si está depositando nitruro sobre un dispositivo con metalización de aluminio (que puede dañarse por encima de ~450°C) o sobre un sustrato de polímero, se ve obligado a usar el extremo inferior del rango de temperatura.

Comprendiendo las compensaciones

Seleccionar una temperatura de nitruro PECVD es un ejercicio clásico de ingeniería para gestionar las compensaciones. Lo que se gana en un área, a menudo se sacrifica en otra.

Temperatura vs. Tensión de la película

La temperatura es una de las principales palancas para controlar la tensión intrínseca de la película depositada. Cambiar la temperatura puede cambiar la película de compresiva (empujando el sustrato) a tensil (tirando del sustrato). Este es un factor crítico para aplicaciones como MEMS o fotónica, donde la tensión puede deformar estructuras delicadas.

Temperatura vs. Tasa de grabado

Las películas depositadas a temperaturas más bajas son típicamente menos densas y tienen más hidrógeno. Como resultado, se grabarán más rápido en soluciones como el ácido fluorhídrico tamponado (BHF). Esta tasa de grabado húmedo es una métrica común e importante para el control del proceso y la evaluación de la calidad de la película.

Temperatura vs. Tasa de deposición

Si bien muchos factores influyen en la tasa de deposición, las temperaturas más altas a veces pueden aumentar la eficiencia de la reacción superficial, lo que lleva a una tasa de deposición más rápida. Esto puede ser una consideración en la fabricación de alto volumen donde el rendimiento es una prioridad.

Tomando la decisión correcta para su proceso

La temperatura ideal depende completamente de su objetivo principal. Primero debe definir la propiedad más crítica de su película.

- Si su enfoque principal es proteger dispositivos sensibles a la temperatura: Use la temperatura práctica más baja (p. ej., 150-250°C) y acepte que la película tendrá menor densidad y requerirá una caracterización cuidadosa.

- Si su enfoque principal es lograr una pasivación de alta calidad: Apunte al extremo superior del rango estándar (p. ej., 350-400°C) para maximizar la densidad de la película y minimizar el contenido de hidrógeno, asumiendo que su sustrato puede tolerar el calor.

- Si su enfoque principal es controlar la tensión de la película para la estabilidad mecánica: Reconozca que la temperatura es un parámetro de ajuste clave que debe optimizarse mediante experimentación para su dispositivo específico y el espesor de la película.

En última instancia, seleccionar la temperatura PECVD correcta es una decisión de ingeniería deliberada que equilibra las propiedades deseadas de la película con las limitaciones térmicas de su sustrato.

Tabla resumen:

| Rango de temperatura | Propiedades clave de la película | Aplicaciones típicas |

|---|---|---|

| 80°C - 200°C | Mayor contenido de hidrógeno, mayor tasa de grabado | Sustratos sensibles a la temperatura, polímeros, metalización de aluminio |

| 200°C - 400°C (Estándar) | Densidad equilibrada, control de tensión y contenido de hidrógeno | Pasivación general, MEMS, fotónica |

| 400°C - 600°C | Mayor densidad, menor contenido de hidrógeno, menor tasa de grabado | Pasivación de alta calidad donde el sustrato lo permite |

¿Necesita optimizar su proceso de nitruro de silicio PECVD? La temperatura de deposición precisa es crítica para lograr las propiedades adecuadas de la película, ya sea que priorice un bajo presupuesto térmico, alta densidad o características de tensión específicas. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus desafíos únicos de deposición. Nuestros expertos pueden ayudarle a seleccionar el sistema y los parámetros adecuados para lograr una calidad de película óptima para su aplicación específica. ¡Contacte a nuestro equipo hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio y asegurar el éxito de su proceso!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿A qué temperatura se aplica el DLC? Consiga recubrimientos superiores sin dañar sus piezas

- ¿Qué materiales se pueden depositar mediante PECVD? Descubra películas delgadas versátiles a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Por qué es necesario usar una bomba de vacío para alcanzar bajas presiones antes de la PECVD para la modificación de MOF? Asegurar la difusión profunda

- ¿Qué es la generación de plasma en PECVD? La tecnología central para películas delgadas de baja temperatura

- ¿Cómo mejora el postratamiento en un horno de recocido las películas delgadas de a-SiC PECVD? Lograr una estabilidad superior del material

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.