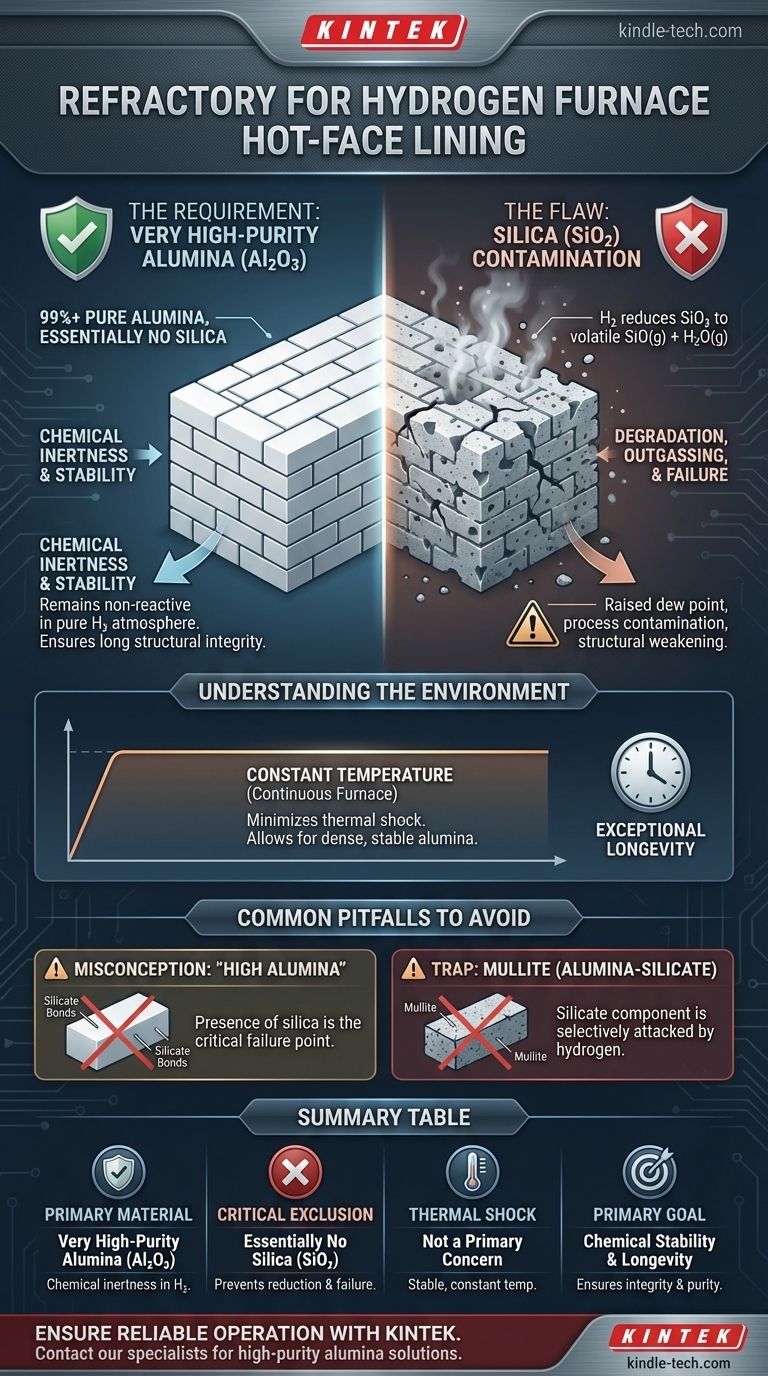

Para el revestimiento de la cara caliente en la zona caliente de un horno de hidrógeno continuo, el requisito definitivo es un refractario de alúmina de muy alta pureza, esencialmente sin sílice. Esta elección de material específica está impulsada por el entorno químico único creado por el hidrógeno a alta temperatura, donde la estabilidad del material es primordial.

El principio fundamental no es solo la resistencia al calor, sino la inercia química. Los refractarios estándar que contienen sílice reaccionarán químicamente con el hidrógeno caliente, lo que provocará la rápida degradación del revestimiento del horno y la contaminación de la atmósfera del proceso.

La química detrás del requisito

La selección de un refractario para un horno de hidrógeno es una lección de química a alta temperatura. La elección incorrecta no solo se desgasta; se desintegra activamente.

Por qué la alúmina de alta pureza (Al₂O₃) es esencial

Se elige el óxido de aluminio de alta pureza (alúmina) porque es uno de los óxidos más estables disponibles.

A las temperaturas de funcionamiento de estos hornos, permanece casi completamente no reactivo en una atmósfera de hidrógeno puro. Esta estabilidad química garantiza la integridad estructural del revestimiento del horno durante largos períodos.

El defecto crítico de la sílice (SiO₂)

La sílice es un componente común en muchos refractarios de alta temperatura, pero es un punto de falla en un entorno de hidrógeno.

A temperaturas elevadas, el gas hidrógeno reducirá activamente la sílice (SiO₂) para formar monóxido de silicio (SiO) gaseoso volátil y vapor de agua (H₂O). Esta reacción elimina físicamente material del ladrillo refractario, debilitando su estructura.

Consecuencias de la contaminación por sílice

La presencia de incluso pequeñas cantidades de sílice en el revestimiento de la zona caliente conduce a problemas en cascada.

La desgasificación del vapor de agua eleva el punto de rocío dentro del horno, lo que puede ser perjudicial para el proceso sensible que se está ejecutando. Además, la degradación del refractario compromete la integridad estructural del horno, lo que lleva a una falla prematura y costosa.

Comprensión del entorno operativo

El diseño de un horno *continuo* crea un conjunto único de condiciones que influyen en la elección del refractario.

La temperatura constante minimiza el choque térmico

En la zona caliente de un horno continuo, la temperatura se mantiene en un punto de ajuste constante durante períodos prolongados.

Debido a que el refractario no se somete a ciclos rápidos de calentamiento y enfriamiento, la resistencia al choque térmico no es una preocupación de diseño principal. Esto permite el uso de materiales de alúmina densos y de alta pureza que de otro modo podrían ser demasiado frágiles para aplicaciones con fluctuaciones significativas de temperatura.

La estabilidad se traduce en longevidad

La combinación de un material químicamente inerte (alúmina de alta pureza) y una temperatura de operación estable da como resultado una vida útil excepcional.

Un revestimiento de cara caliente especificado e instalado correctamente puede durar muchos años sin degradación significativa, lo que lo convierte en una solución a largo plazo altamente confiable y rentable.

Errores comunes a evitar

Una mala comprensión de la química subyacente es la fuente más común de error en la selección de refractarios para esta aplicación.

La idea errónea de "alúmina alta"

Simplemente especificar un refractario de "alúmina alta" es insuficiente y puede ser engañoso. Muchos refractarios clasificados como de alúmina alta todavía utilizan aglutinantes de silicato o contienen un contenido significativo de sílice.

Es la ausencia casi total de sílice la especificación crítica, no solo un alto porcentaje de alúmina.

La trampa de la alúmina-silicato

Los refractarios como la mullita (una alúmina-silicato) son excelentes para muchas aplicaciones a alta temperatura, pero no son adecuados para la zona caliente de un horno de hidrógeno.

El componente "silicato" será atacado selectivamente por el hidrógeno, lo que conducirá a los mismos modos de falla descritos anteriormente. Siempre priorice la pureza sobre otras propiedades en esta zona específica.

Tomando la decisión correcta para su objetivo

Para garantizar el éxito operativo, la especificación de su refractario debe estar impulsada por las demandas químicas de la atmósfera de hidrógeno.

- Si su enfoque principal es la máxima vida útil del horno y la pureza del proceso: Debe insistir en una especificación de refractario de alúmina de pureza superior al 99% con el menor contenido de sílice posible.

- Si su enfoque principal es la confiabilidad y evitar el tiempo de inactividad no programado: Priorice la compatibilidad química con el hidrógeno por encima de todas las demás propiedades del material, incluido el costo o la resistencia al choque térmico.

- Si está evaluando un horno existente o una reparación: Un paso de diagnóstico clave es analizar la composición del refractario en busca de sílice, ya que su presencia es un indicador directo de una posible falla.

En última instancia, la selección del refractario correcto se basa en una comprensión clara de que en un horno de hidrógeno, la atmósfera en sí es el elemento más corrosivo.

Tabla resumen:

| Propiedad clave | Requisito | Por qué importa |

|---|---|---|

| Material principal | Alúmina de muy alta pureza (Al₂O₃) | Proporciona inercia química en una atmósfera de hidrógeno. |

| Exclusión crítica | Esencialmente sin sílice (SiO₂) | Previene la reducción por hidrógeno, que causa la formación de gases volátiles y la falla del revestimiento. |

| Resistencia al choque térmico | No es una preocupación principal | El horno continuo opera a una temperatura estable y constante. |

| Objetivo principal | Estabilidad química y longevidad | Garantiza la integridad del horno, la pureza del proceso y evita tiempos de inactividad costosos. |

Asegure el funcionamiento confiable de su horno de hidrógeno durante años. La elección incorrecta del refractario conduce a una rápida degradación y contaminación del proceso. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos refractarios de alúmina de alta pureza diseñados específicamente para entornos exigentes como los hornos de hidrógeno. Nuestros expertos pueden ayudarlo a seleccionar los materiales adecuados para proteger su inversión y mantener la integridad del proceso.

Póngase en contacto con nuestros especialistas hoy mismo para una consulta sobre la solución refractaria ideal para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz