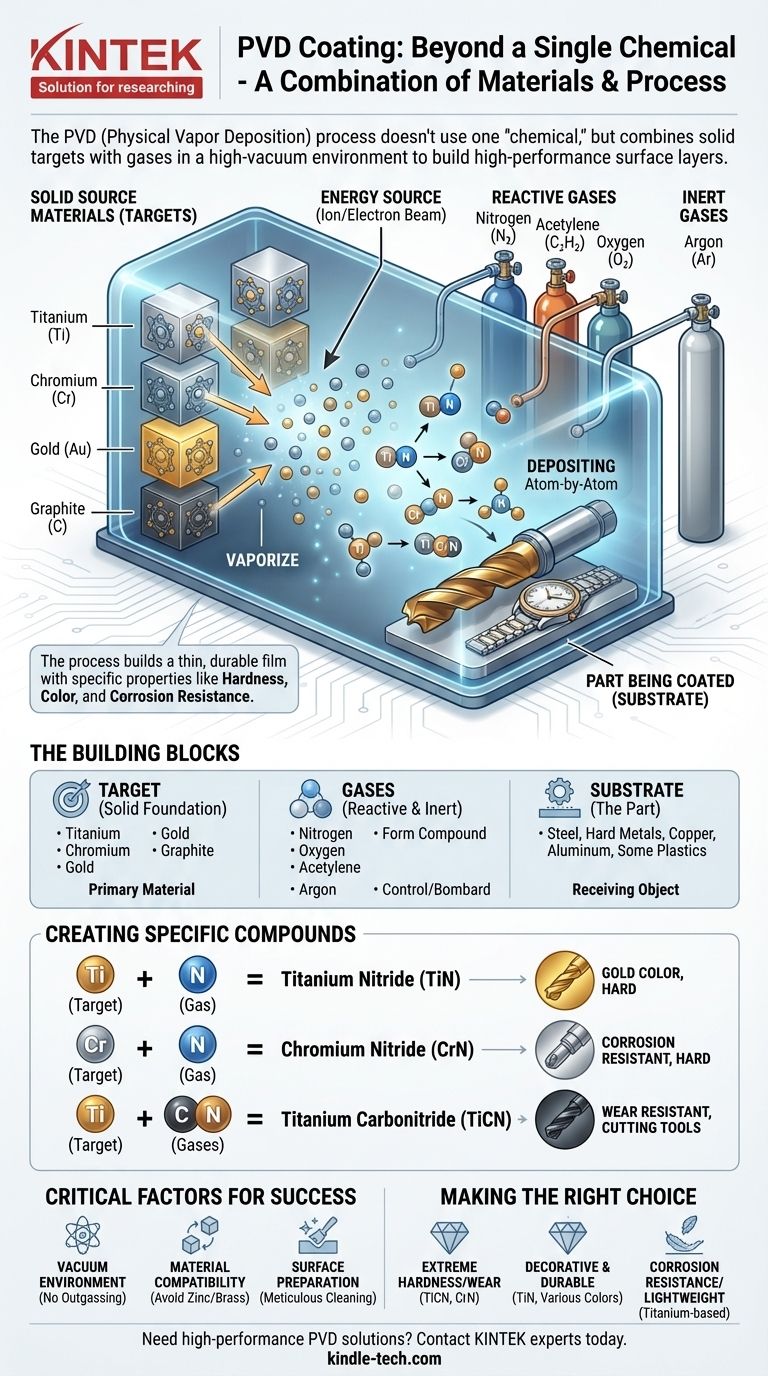

En el recubrimiento PVD, no se utiliza una única "sustancia química". En cambio, el proceso combina materiales de origen sólido, conocidos como blancos, con gases reactivos específicos en un entorno de alto vacío. Los blancos sólidos comunes incluyen metales como el Titanio (Ti), el Cromo (Cr) y el Oro (Au), mientras que gases reactivos como el Nitrógeno (N₂) y el Acetileno (C₂H₂) se utilizan para formar el compuesto de recubrimiento final en la superficie de la pieza.

El principio fundamental del PVD no consiste en aplicar una sustancia química líquida, sino en construir una nueva capa superficial de alto rendimiento. Esto se logra vaporizando un metal sólido y haciéndolo reaccionar con un gas para depositar una película delgada y duradera con propiedades específicas como dureza, color y resistencia a la corrosión.

Los componentes básicos de un recubrimiento PVD

La deposición física de vapor es un proceso de construcción de materiales, no una simple aplicación. Requiere tres componentes clave: el blanco, el gas y el sustrato.

El material de origen sólido (el "blanco")

La base de cualquier recubrimiento PVD es el blanco, un bloque sólido del material principal que se desea depositar.

Este blanco se coloca dentro de una cámara de vacío y se bombardea con energía (como iones o un haz de electrones) para convertirlo de sólido a vapor.

Los materiales de blanco comunes incluyen Titanio, Cromo, Oro e incluso no metales como el Grafito (una fuente de carbono).

Gases reactivos e inertes

Se introducen gases en la cámara de vacío para crear el compuesto de recubrimiento final y controlar el entorno.

Los gases reactivos se combinan con el material del blanco vaporizado para formar nuevos compuestos. Esto es lo que determina muchas de las propiedades finales del recubrimiento. Ejemplos clave incluyen el Nitrógeno, el Oxígeno y gases fuente de carbono como el Acetileno.

Los gases inertes, más comúnmente el Argón, se utilizan para crear un ambiente estable y no reactivo y también para bombardear el blanco y crear el vapor.

La pieza que se va a recubrir (el "sustrato")

El sustrato es el objeto que recibe el recubrimiento. El PVD es compatible con una amplia gama de materiales.

Esto incluye todo tipo de acero (especialmente aceros inoxidables y de alta velocidad), metales duros, metales no ferrosos como el cobre y el aluminio, e incluso algunos plásticos.

Cómo se combinan los materiales para formar un recubrimiento

La "sustancia química" de un recubrimiento PVD es el compuesto formado cuando el blanco vaporizado reacciona con el gas y se deposita sobre el sustrato.

El proceso básico

Primero, el sustrato se limpia a fondo. Luego se coloca en una cámara con el material del blanco, y se evacua el aire para crear un alto vacío.

Luego se vaporiza el blanco. A medida que el metal vaporizado viaja a través de la cámara, se mezcla con el gas reactivo introducido intencionalmente.

Este nuevo compuesto se deposita átomo por átomo sobre el sustrato, formando una película delgada, densa y altamente adherente.

Creación de compuestos específicos

El recubrimiento final es un resultado directo de la combinación blanco-gas.

- Titanio (blanco) + Nitrógeno (gas) = Nitruro de Titanio (TiN), un recubrimiento muy común y duro con un distintivo color dorado.

- Cromo (blanco) + Nitrógeno (gas) = Nitruro de Cromo (CrN), conocido por su excelente resistencia a la corrosión y dureza.

- Titanio (blanco) + Carbono/Nitrógeno (gases) = Carbonitruro de Titanio (TiCN), un recubrimiento aún más duro valorado por su resistencia al desgaste en herramientas de corte.

Inconvenientes y limitaciones comunes

Aunque potente, el proceso PVD tiene requisitos específicos que deben respetarse para un resultado exitoso.

El papel crítico del vacío

El PVD es fundamentalmente un proceso basado en vacío. Esto significa que cualquier material que libere gases bajo vacío ("desgasificación") no es adecuado.

Sustratos inadecuados

Materiales como el acero galvanizado o el latón sin chapar generalmente no son compatibles con el PVD. El zinc de estos materiales se vaporiza en el vacío, contaminando la cámara e impidiendo un buen recubrimiento.

La preparación de la superficie lo es todo

El recubrimiento final es tan bueno como la superficie sobre la que se aplica. Cualquier contaminante como aceites, suciedad u óxidos debe eliminarse meticulosamente antes de que comience el proceso, o el recubrimiento no se adherirá correctamente.

Tomar la decisión correcta para su objetivo

La combinación de material de blanco y gas reactivo se elige en función del resultado deseado para el producto final.

- Si su objetivo principal es una dureza extrema y resistencia al desgaste: Un recubrimiento como el Carbonitruro de Titanio (TiCN) o el Nitruro de Cromo (CrN) es la opción superior, a menudo utilizada en herramientas industriales.

- Si su objetivo principal es un acabado decorativo y duradero: El Nitruro de Titanio (TiN) proporciona un color dorado clásico, mientras que otras combinaciones pueden producir una gama de colores para joyas, relojes y accesorios.

- Si su objetivo principal es la resistencia a la corrosión y el bajo peso: Los recubrimientos a base de titanio son una opción líder, lo que los hace ideales para aplicaciones aeroespaciales y de implantes médicos.

En última instancia, la "sustancia química" del PVD es un compuesto cuidadosamente diseñado, construido átomo por átomo para satisfacer una demanda de rendimiento específica.

Tabla resumen:

| Componente | Función en el recubrimiento PVD | Ejemplos comunes |

|---|---|---|

| Blanco (Sólido) | El material principal a vaporizar y depositar. | Titanio (Ti), Cromo (Cr), Oro (Au), Grafito |

| Gas Reactivo | Se combina con el blanco vaporizado para formar el compuesto de recubrimiento final. | Nitrógeno (N₂), Acetileno (C₂H₂), Oxígeno (O₂) |

| Recubrimiento Resultante | El compuesto de alto rendimiento formado en el sustrato. | TiN (Dorado, Duro), CrN (Resistente a la corrosión), TiCN (Resistente al desgaste) |

¿Necesita un recubrimiento PVD de alto rendimiento para su equipo o componentes de laboratorio? KINTEK se especializa en proporcionar soluciones avanzadas de recubrimiento PVD que mejoran la dureza, la resistencia a la corrosión y la durabilidad para su aplicación específica. Nuestra experiencia garantiza que sus herramientas de laboratorio, implantes o piezas industriales logren un rendimiento y una longevidad superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos diseñar el recubrimiento perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura