El tratamiento térmico "mejor" es aquel que modifica con precisión las propiedades de un metal para satisfacer las exigencias de una aplicación específica. No existe un mejor tratamiento universal; la elección óptima depende totalmente de si su objetivo es hacer el material más blando para el mecanizado, más duro para la resistencia al desgaste o más tenaz para prevenir la fractura. Seleccionar el proceso correcto requiere comprender primero el resultado deseado.

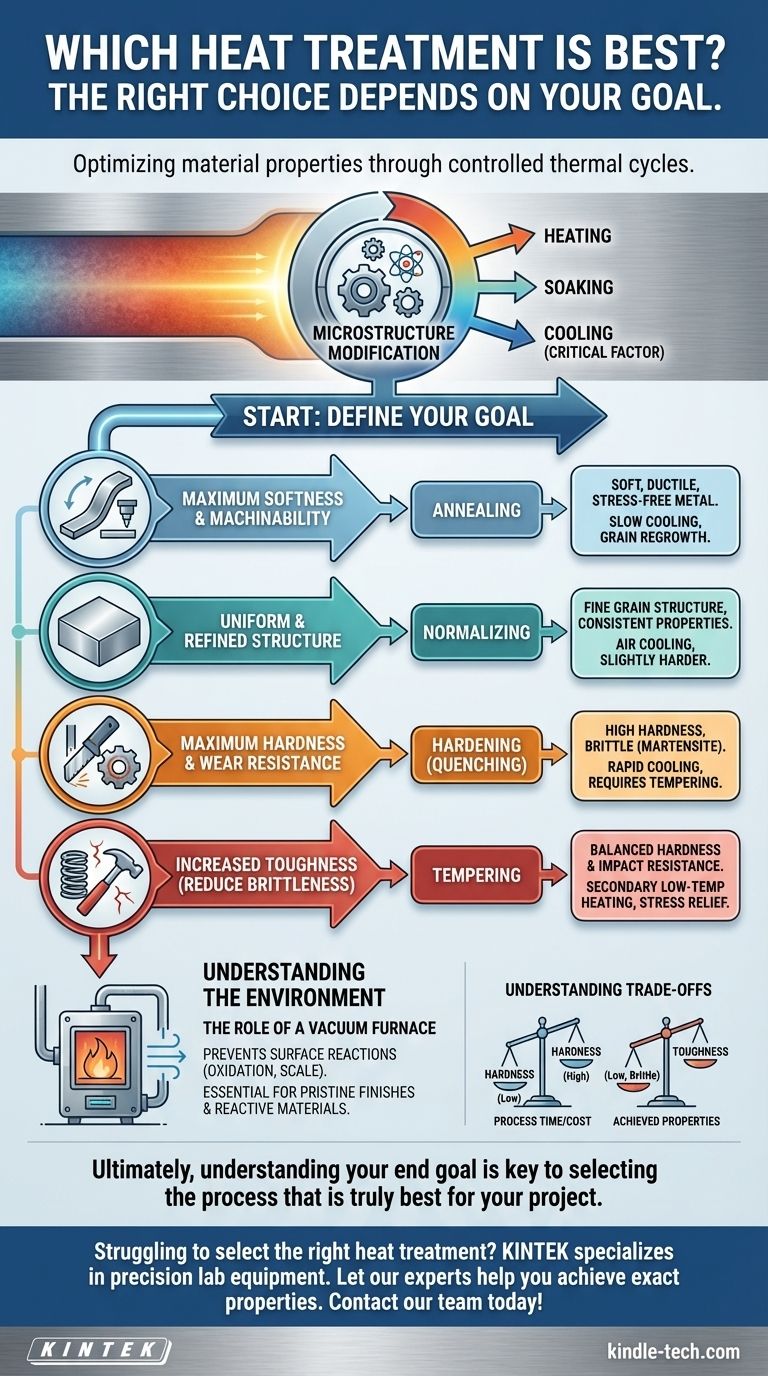

El principio fundamental del tratamiento térmico no es encontrar un único método "mejor", sino elegir el ciclo térmico específico —calentamiento, mantenimiento y enfriamiento— que altera intencionadamente la microestructura interna del metal para lograr un conjunto deseado de propiedades mecánicas como dureza, tenacidad o ductilidad.

El Propósito del Tratamiento Térmico: Cambiar Propiedades

El tratamiento térmico es la aplicación controlada de calor para alterar la estructura interna de un material y, por extensión, sus propiedades físicas y mecánicas. No cambia la forma del metal, pero sí cambia fundamentalmente su comportamiento.

El Papel de la Microestructura

A nivel microscópico, los metales están compuestos de granos cristalinos. El tamaño, la forma y la composición de estos granos —conocidos colectivamente como la microestructura— determinan el rendimiento del metal. El tratamiento térmico es la herramienta utilizada para manipular esta microestructura.

Las Tres Etapas Críticas

Cada proceso de tratamiento térmico consta de tres etapas:

- Calentamiento: Elevar el material a una temperatura específica a un ritmo controlado.

- Mantenimiento (Soaking): Mantener el material a esa temperatura durante un tiempo determinado para asegurar un cambio interno uniforme.

- Enfriamiento: Enfriar el material de vuelta a temperatura ambiente a un ritmo específico y controlado. La velocidad de enfriamiento es a menudo el factor más crítico para determinar las propiedades finales.

Objetivos Comunes y Sus Tratamientos Correspondientes

El "mejor" tratamiento se define por su objetivo. Aquí están los objetivos más comunes y los procesos utilizados para lograrlos.

Objetivo: Máxima Suavidad y Capacidad de Mecanizado

Para lograr el estado más blando, más dúctil y más fácil de mecanizar, el proceso principal es el recocido (annealing). El material se calienta y luego se enfría muy lentamente, a menudo dejándolo dentro del horno aislado para que se enfríe durante la noche.

Este enfriamiento lento permite que los granos cristalinos internos vuelvan a crecer en un estado grande, uniforme y de baja tensión. Esto alivia las tensiones internas de los pasos de fabricación previos y facilita la conformación o el mecanizado del metal.

Objetivo: Una Estructura Uniforme y Refinada

Para crear un material más uniforme y predecible, el proceso es el normalizado (normalizing). Al igual que el recocido, implica calentar el metal, pero el enfriamiento se realiza al aire libre, lo que es significativamente más rápido.

Este enfriamiento más rápido crea una estructura de grano más fina y refinada. El material resultante es ligeramente más duro y resistente que uno recocido, pero es más uniforme y consistente, lo que lo convierte en un buen estado "predeterminado" antes de las operaciones de endurecimiento posteriores.

Objetivo: Máxima Dureza y Resistencia al Desgaste

Cuando el objetivo es hacer el acero lo más duro posible, el proceso es el endurecimiento (hardening), también conocido como temple (quenching). Esto implica calentar el acero y luego enfriarlo extremadamente rápido sumergiéndolo en un medio como agua, aceite o aire forzado.

Este temple rápido "atrapa" la microestructura en un estado muy duro y quebradizo llamado martensita. La pieza resultante tiene una excelente resistencia al desgaste, pero es demasiado frágil para la mayoría de las aplicaciones sin un tratamiento de seguimiento.

Objetivo: Mayor Tenacidad (Reducción de la Fragilidad)

Una pieza endurecida a menudo es demasiado frágil para ser útil. El revenido (tempering) es un tratamiento térmico secundario a baja temperatura que se realiza inmediatamente después del temple. Reduce parte de la dureza extrema y alivia las tensiones internas creadas por el temple.

El resultado es un aumento significativo de la tenacidad —la capacidad de absorber impactos sin fracturarse— a cambio de una ligera reducción de la dureza. El equilibrio final entre dureza y tenacidad se controla con precisión mediante la temperatura y el tiempo de revenido.

Comprensión del Entorno del Proceso

Más allá del ciclo de calentamiento y enfriamiento, el entorno en el que se realiza el tratamiento es también una consideración clave.

El Papel de un Horno de Vacío

El tratamiento térmico al vacío no es un tipo de tratamiento en sí mismo, sino un método para realizar un tratamiento como el recocido o el endurecimiento. El proceso se lleva a cabo dentro de una cámara sellada a la que se le ha extraído el aire.

El principal beneficio del vacío es que previene las reacciones superficiales. Sin oxígeno, la pieza metálica no forma cascarilla (capas de óxido), manteniendo su superficie limpia y brillante. Esto elimina la necesidad de una costosa limpieza posterior al tratamiento.

¿Cuándo es Necesario un Vacío?

Un entorno de vacío es fundamental para los materiales que reaccionan fácilmente con el aire, como el titanio o los aceros para herramientas de alta aleación. También se elige cuando el acabado superficial final es una preocupación primordial, ya que proporciona una pieza con una superficie prístina e inalterada. El punto de la referencia sobre la eficiencia energética también es válido, ya que los hornos de vacío modernos están altamente optimizados.

Comprender las Compensaciones (Trade-offs)

Elegir un tratamiento térmico siempre implica equilibrar propiedades y costes en competencia.

El Dilema Dureza vs. Tenacidad

Esta es la compensación más fundamental. Un material extremadamente duro es casi siempre frágil. Un material muy tenaz (no frágil) es típicamente más blando. El objetivo del endurecimiento seguido de revenido es encontrar el equilibrio ideal para la aplicación específica.

Riesgo de Distorsión y Fisuración

El enfriamiento rápido involucrado en el endurecimiento induce una inmensa tensión interna. Esta tensión puede hacer que las piezas, especialmente aquellas con formas complejas o esquinas agudas, se deformen, se distorsionen o incluso se agrieten durante el proceso. Reducir la velocidad de temple disminuye este riesgo, pero también reduce la dureza alcanzable.

Tiempo y Coste del Proceso

El recocido requiere un ciclo de enfriamiento muy largo, lo que consume capacidad del horno y aumenta los costes. El normalizado es más rápido y generalmente menos costoso. El endurecimiento y revenido es un proceso de dos pasos que requiere un control cuidadoso, lo que añade complejidad y coste.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el mejor proceso, primero debe definir su objetivo principal.

- Si su enfoque principal es hacer un metal lo más blando posible para un mecanizado extenso: El recocido es la elección correcta porque su lenta tasa de enfriamiento produce la estructura más dúctil y libre de tensiones.

- Si su enfoque principal es crear un material uniforme y fiable antes de un procesamiento posterior: El normalizado proporciona una estructura de grano refinada y propiedades consistentes a un coste razonable.

- Si su enfoque principal es lograr una alta dureza para resistencia al desgaste (por ejemplo, para una herramienta de corte): El endurecimiento (temple) seguido de un ciclo de revenido específico es la única manera de lograrlo.

- Si su enfoque principal es preservar un acabado superficial perfecto en la pieza final: Realizar el tratamiento térmico seleccionado dentro de un horno de vacío es el método ideal.

En última instancia, comprender su objetivo final es la clave para desbloquear el poder del tratamiento térmico y seleccionar el proceso que es verdaderamente mejor para su proyecto.

Tabla Resumen:

| Objetivo | Proceso Recomendado | Resultado Clave |

|---|---|---|

| Máxima Suavidad y Capacidad de Mecanizado | Recocido (Annealing) | Metal blando, dúctil y libre de tensiones |

| Estructura Uniforme y Refinada | Normalizado (Normalizing) | Estructura de grano fino, propiedades consistentes |

| Máxima Dureza y Resistencia al Desgaste | Endurecimiento (Temple/Quenching) | Alta dureza, estado frágil (requiere revenido) |

| Mayor Tenacidad (Reducir Fragilidad) | Revenido (Tempering) | Dureza equilibrada y resistencia al impacto |

| Acabado Superficial Prístino | Tratamiento Térmico al Vacío | Superficie limpia, libre de cascarilla, sin oxidación |

¿Tiene dificultades para seleccionar el tratamiento térmico adecuado para los materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos avanzados para procesos de recocido, endurecimiento y tratamiento térmico al vacío. Nuestros expertos pueden ayudarle a lograr las propiedades exactas del material que necesita, ya sea una dureza superior, una tenacidad mejorada o un acabado superficial impecable. Contacte a nuestro equipo hoy mismo para discutir su aplicación específica y descubrir cómo las soluciones de KINTEK pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Cuáles son las funciones principales de los hornos tubulares de alta precisión en el crecimiento del grafeno? Lograr la síntesis de GS sin defectos

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos