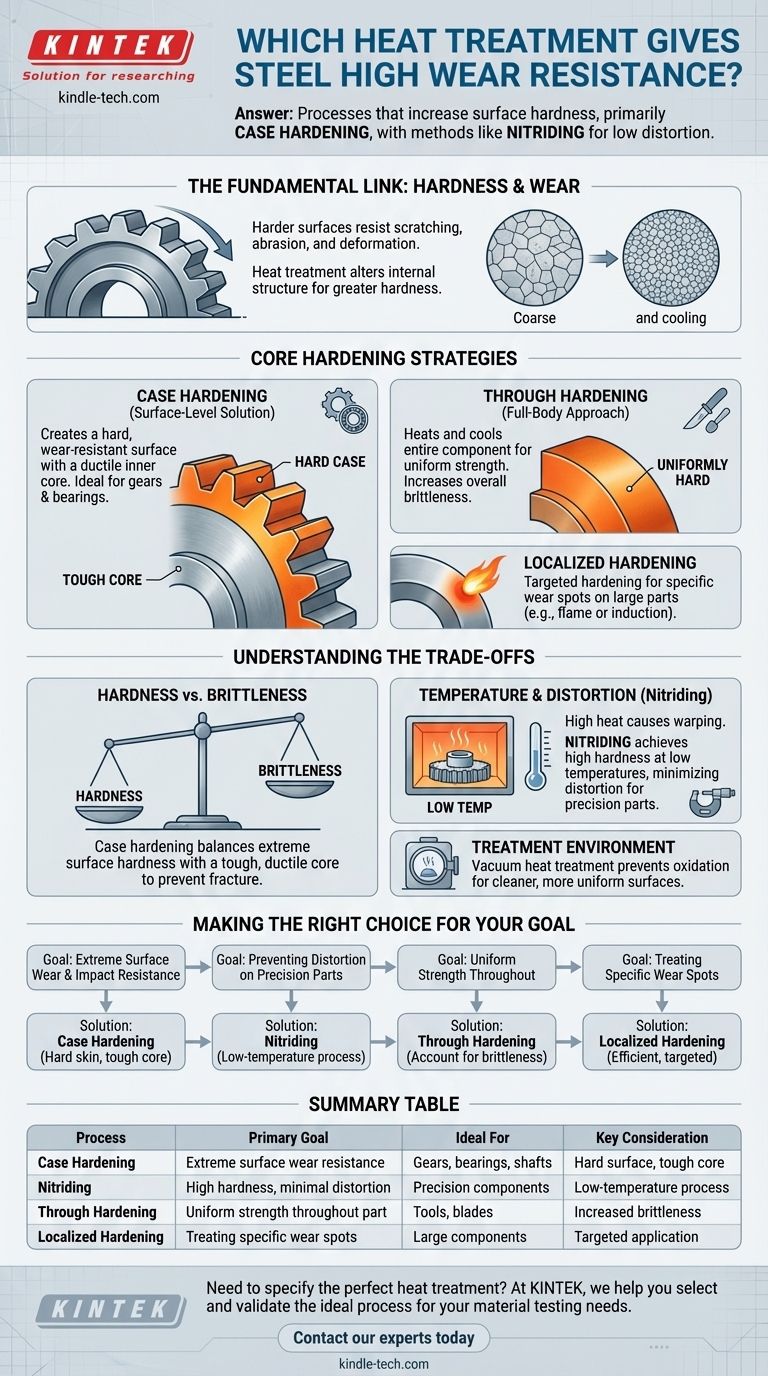

Para dar al acero una alta resistencia al desgaste, se utilizan procesos de tratamiento térmico que aumentan la dureza superficial. La categoría principal para esto es el endurecimiento superficial (o cementación), que endurece solo la capa exterior del componente. Métodos específicos como la nitruración son particularmente efectivos, ya que logran una alta dureza a bajas temperaturas, minimizando la distorsión de la pieza.

La estrategia más efectiva para la resistencia al desgaste no es endurecer todo el componente de acero, sino crear una "capa" exterior extremadamente dura y resistente al desgaste, dejando el "núcleo" interior tenaz y dúctil. Esto proporciona la combinación ideal de durabilidad superficial e integridad estructural general.

Por qué la dureza determina la resistencia al desgaste

El vínculo fundamental

El desgaste es la eliminación gradual de material de una superficie debido a la acción mecánica. Una superficie más dura es inherentemente más resistente a ser rayada, abrasada o deformada por la fricción y el contacto con otros objetos.

El tratamiento térmico altera fundamentalmente la estructura cristalina interna del acero. Al controlar los ciclos de calentamiento y enfriamiento, se puede crear una microestructura más densa y más resistente a la deformación, aumentando directamente su dureza.

Las dos estrategias principales de endurecimiento

La decisión principal en el tratamiento térmico para la resistencia al desgaste es elegir entre endurecer solo la superficie o toda la pieza.

Endurecimiento superficial: la solución a nivel de superficie

El endurecimiento superficial crea una capa superficial dura y resistente al desgaste (la "capa") en un componente, mientras que el material más profundo (el "núcleo") permanece más blando y tenaz. Este es el enfoque más común y efectivo para mejorar la resistencia al desgaste.

Esta estructura de doble propiedad es ideal para piezas como engranajes o cojinetes, que necesitan resistir el desgaste superficial y al mismo tiempo absorber golpes sin fracturarse.

Endurecimiento total: un enfoque de cuerpo completo

El endurecimiento total calienta y enfría todo el componente para hacerlo uniformemente duro en toda su extensión. Si bien esto aumenta la resistencia general, también puede hacer que la pieza sea más quebradiza y susceptible a agrietarse bajo impacto.

Este método se usa generalmente cuando todo el componente está sometido a altas tensiones, no solo al desgaste superficial.

Endurecimiento localizado: un método dirigido

Para componentes muy grandes o puntos de desgaste específicos, se puede utilizar el endurecimiento localizado. Técnicas como el endurecimiento por llama o por inducción aplican calor intenso a un área muy específica, endureciéndola sin afectar el resto de la pieza.

Comprendiendo las compensaciones

Elegir el proceso correcto requiere comprender el equilibrio entre las propiedades deseadas y los posibles inconvenientes.

Dureza vs. Fragilidad

La compensación más crítica es entre dureza y fragilidad. Un material extremadamente duro a menudo pierde su capacidad de flexionarse o deformarse bajo carga, lo que lo hace quebradizo.

El endurecimiento superficial resuelve magistralmente este problema. Proporciona una dureza extrema donde se necesita —en la superficie—, mientras que el núcleo dúctil evita fallas catastróficas.

El impacto de la temperatura y la distorsión

Los tratamientos térmicos a alta temperatura pueden hacer que las piezas se deformen, doblen o cambien de dimensiones. Este es un problema significativo para los componentes de ingeniería de precisión.

Procesos como la nitruración son muy valorados porque se realizan a temperaturas relativamente bajas. Esto reduce significativamente el riesgo de distorsión térmica, asegurando que la pieza mantenga su forma y tolerancias precisas.

El papel del entorno de tratamiento

El entorno en el que se realiza el tratamiento térmico también es crítico. El tratamiento térmico al vacío, por ejemplo, no es un proceso de endurecimiento en sí mismo, sino un método para mejorarlo.

Al realizar el tratamiento al vacío, se evita la oxidación y la contaminación de la superficie, lo que resulta en una superficie más limpia, más uniforme y, en última instancia, más dura. Este entorno controlado optimiza los resultados del proceso de endurecimiento.

Tomando la decisión correcta para su objetivo

- Si su enfoque principal es el desgaste superficial extremo y la resistencia al impacto: El endurecimiento superficial es la solución definitiva, proporcionando una piel dura sobre un núcleo tenaz.

- Si su enfoque principal es evitar la distorsión en una pieza de precisión: Un proceso de endurecimiento superficial a baja temperatura como la nitruración es la opción superior.

- Si su enfoque principal es la resistencia uniforme en todo el componente: El endurecimiento total es el enfoque correcto, pero debe tener en cuenta el aumento de la fragilidad.

- Si su enfoque principal es tratar un punto de desgaste específico en una pieza grande: Los métodos localizados como el endurecimiento por llama o por inducción son los más eficientes.

En última instancia, seleccionar el tratamiento térmico correcto le permite diseñar las propiedades superficiales precisas que su componente de acero necesita para funcionar de manera confiable.

Tabla resumen:

| Proceso | Objetivo principal | Ideal para | Consideración clave |

|---|---|---|---|

| Endurecimiento superficial | Resistencia extrema al desgaste superficial | Engranajes, cojinetes, ejes | Superficie dura, núcleo tenaz |

| Nitruración | Alta dureza, mínima distorsión | Componentes de precisión | Proceso a baja temperatura |

| Endurecimiento total | Resistencia uniforme en toda la pieza | Herramientas, cuchillas | Mayor fragilidad |

| Endurecimiento localizado | Tratamiento de puntos de desgaste específicos | Componentes grandes | Aplicación dirigida |

¿Necesita especificar el tratamiento térmico perfecto para sus componentes de acero?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para pruebas y análisis de materiales. Nuestra experiencia le ayuda a seleccionar y validar el proceso de tratamiento térmico ideal para lograr la dureza y resistencia al desgaste precisas que su aplicación exige.

Permítanos ayudarle a mejorar la durabilidad y el rendimiento de sus componentes. Contacte a nuestros expertos hoy para discutir sus necesidades de laboratorio específicas y cómo nuestras soluciones pueden apoyar sus objetivos en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar