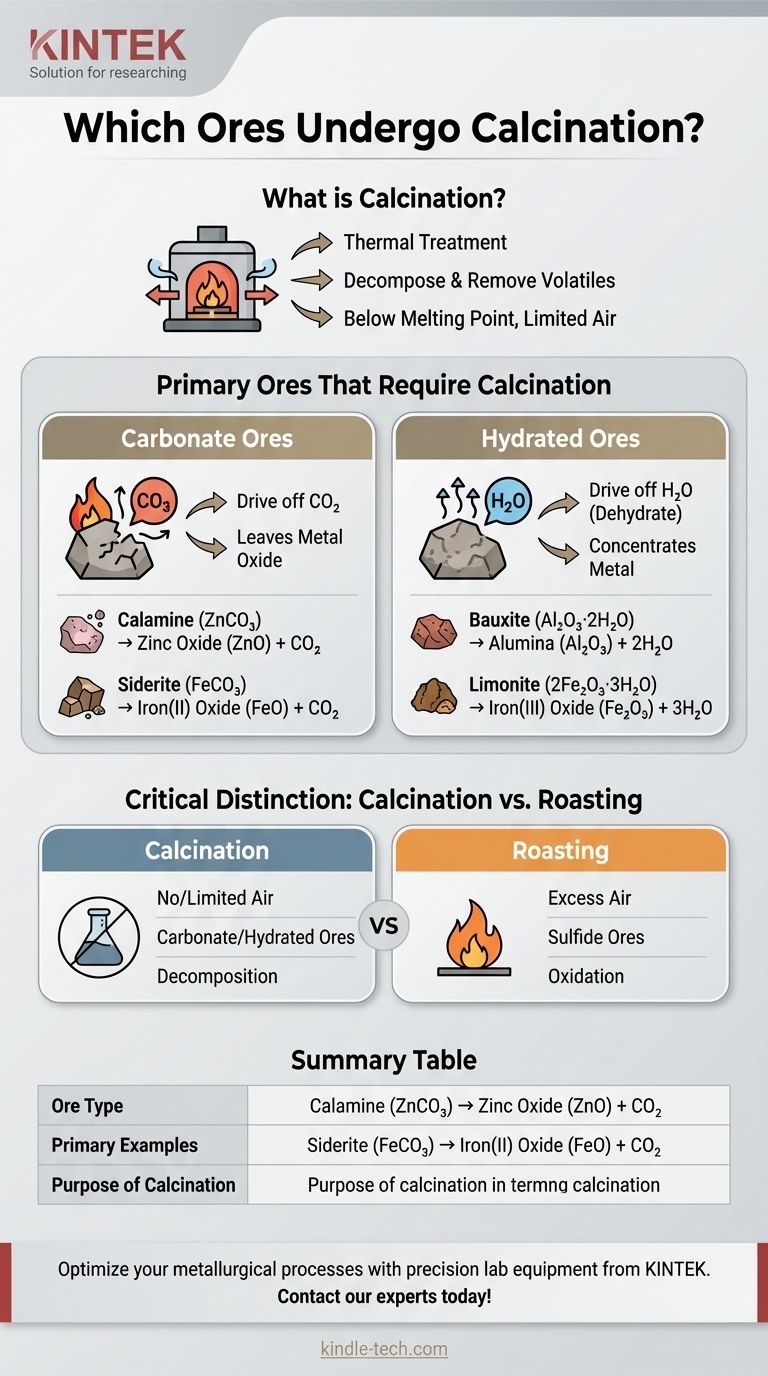

En metalurgia, la calcinación es un proceso de tratamiento térmico aplicado a tipos específicos de menas para purificarlas antes de la extracción final del metal. Se utiliza principalmente para menas carbonatadas y menas hidratadas, donde el objetivo es descomponer la mena calentándola y expulsando impurezas volátiles como el dióxido de carbono (CO₂) y el agua (H₂O).

La clave para entender la calcinación es centrarse en la composición química de la mena, no en el metal que contiene. El proceso está diseñado específicamente para descomponer compuestos no metálicos como carbonatos e hidratos, dejando un óxido metálico más concentrado y reactivo.

Comprender el "Por qué" detrás de la calcinación

La calcinación es un proceso pirometalúrgico preciso. Implica calentar una mena a una temperatura alta, pero que todavía está por debajo de su punto de fusión, en una atmósfera controlada con poco o ningún aire.

El propósito central: Descomposición

El objetivo fundamental de la calcinación es provocar la descomposición térmica. Esta reacción química descompone la mena en una forma más deseable, típicamente un óxido metálico, que es más fácil de reducir a un metal puro en un paso posterior.

La condición clave: Aire limitado

La calcinación se lleva a cabo deliberadamente en ausencia o con un suministro limitado de aire. Esta es una distinción crítica, ya que evita que la mena se oxide. El objetivo es simplemente eliminar los componentes volátiles existentes, no añadir oxígeno.

Las menas principales que requieren calcinación

Basándonos en los principios anteriores, podemos identificar las categorías específicas de menas que son candidatas ideales para la calcinación.

Menas Carbonatadas

Esta es la aplicación más común de la calcinación. Calentar un carbonato metálico expulsa dióxido de carbono, dejando el óxido metálico.

Los ejemplos incluyen:

- Calamina (Carbonato de Zinc, ZnCO₃) → Óxido de Zinc (ZnO) + CO₂

- Espato de hierro (Carbonato de Hierro(II), FeCO₃) → Óxido de Hierro(II) (FeO) + CO₂

- Piedra caliza (Carbonato de Calcio, CaCO₃) → Cal (CaO) + CO₂

Menas Hidratadas

Estas menas contienen moléculas de agua (agua de cristalización) químicamente unidas dentro de su estructura. La calcinación se utiliza para expulsar esta agua.

Este proceso deshidrata la mena, lo que aumenta la concentración del metal y a menudo hace que la mena sea más porosa, mejorando su reactividad en las operaciones de fundición posteriores.

Los ejemplos incluyen:

- Bauxita (Óxido de Aluminio Hidratado, Al₂O₃·2H₂O) → Alúmina (Al₂O₃) + 2H₂O

- Limonita (Óxido de Hierro(III) Hidratado, 2Fe₂O₃·3H₂O) → Óxido de Hierro(III) (Fe₂O₃) + 3H₂O

Distinción crítica: Calcinación frente a Tostación

Un punto común de confusión es la diferencia entre calcinación y tostación. Si bien ambos implican calentar menas, sus objetivos y condiciones son fundamentalmente diferentes, y se aplican a diferentes tipos de mena.

Calcinación: Descomposición sin oxidación

Como se discutió, el propósito de la calcinación es eliminar compuestos volátiles preexistentes como CO₂ y H₂O. Se realiza en ausencia de aire sobre menas carbonatadas e hidratadas.

Tostación: Oxidación con exceso de aire

La tostación, en cambio, es un proceso de oxidación. Se realiza en un exceso de aire y se utiliza principalmente para menas sulfuradas. El objetivo es convertir el sulfuro metálico en un óxido metálico haciéndolo reaccionar con oxígeno.

Por ejemplo, la esfalerita (ZnS) se tuesta, no se calcina, para producir óxido de zinc (ZnO).

Aplicación de esto a su análisis

Para determinar el proceso correcto, primero debe identificar la naturaleza química de la mena.

- Si su mena principal es un carbonato (p. ej., ZnCO₃): La calcinación es el proceso requerido para expulsar el dióxido de carbono y producir el óxido metálico.

- Si su mena principal es hidratada (p. ej., Al₂O₃·2H₂O): Se utiliza la calcinación para eliminar el agua de cristalización, dando como resultado un óxido anhidro y concentrado.

- Si su mena principal es un sulfuro (p. ej., PbS o ZnS): La tostación es el proceso apropiado para convertir el sulfuro en un óxido; la calcinación es incorrecta.

En última instancia, comprender la fórmula química de la mena es la clave para seleccionar el proceso metalúrgico correcto y más eficiente.

Tabla de resumen:

| Tipo de Mena | Ejemplos principales | Propósito de la calcinación |

|---|---|---|

| Menas Carbonatadas | Calamina (ZnCO₃), Espato de hierro (FeCO₃) | Descomponer a óxido, expulsar CO₂ |

| Menas Hidratadas | Bauxita (Al₂O₃·2H₂O), Limonita (2Fe₂O₃·3H₂O) | Deshidratar, eliminar H₂O, concentrar metal |

Optimice sus procesos metalúrgicos con equipos de laboratorio de precisión de KINTEK.

Comprender el tratamiento térmico preciso requerido para la calcinación es fundamental para purificar las menas carbonatadas e hidratadas. KINTEK se especializa en hornos de laboratorio y equipos de alta calidad diseñados para procesos controlados de alta temperatura como la calcinación, asegurando que logre la descomposición perfecta de sus menas cada vez.

Ya sea que esté procesando bauxita para aluminio o calamina para zinc, nuestras soluciones robustas y confiables le ayudan a aumentar el rendimiento, mejorar la pureza y mejorar la eficiencia operativa.

¡Contacte a nuestros expertos hoy mismo para encontrar la solución de procesamiento térmico perfecta para las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos