Es una idea errónea crítica y común que el revenido aumenta la dureza. Lo contrario es cierto: el revenido es un proceso que se realiza después del endurecimiento inicial para disminuir la dureza y aliviar la tensión interna. Esta reducción de la dureza es una compensación deliberada para obtener un aumento masivo de la tenacidad, transformando el acero de un estado quebradizo, similar al vidrio, a un material resistente y utilizable.

El propósito central del tratamiento térmico no es solo hacer que el acero sea duro, sino lograr un equilibrio preciso de propiedades. El revenido es el segundo paso crucial que sacrifica una pequeña cantidad de la dureza extrema e inutilizable obtenida por el temple a cambio de la tenacidad requerida para las aplicaciones del mundo real.

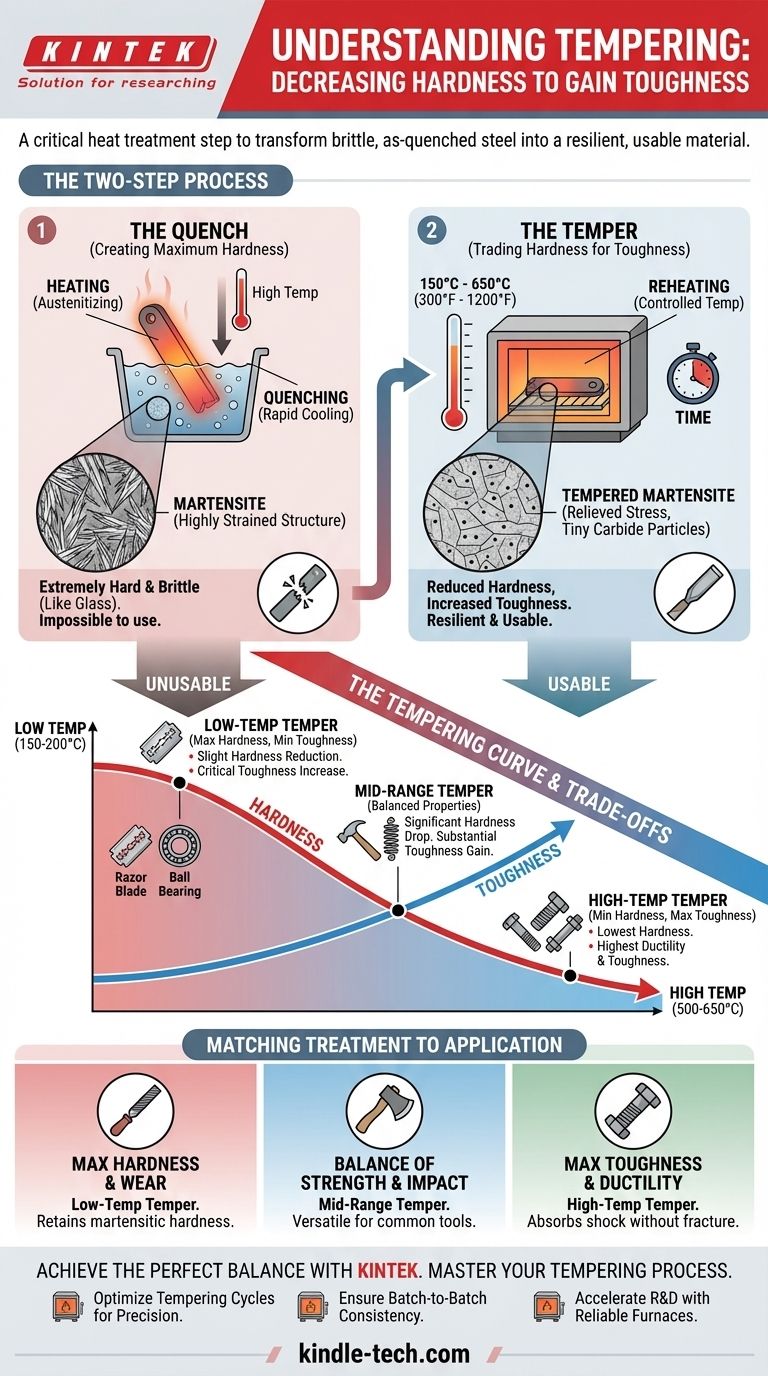

El Proceso de Dos Pasos: Endurecimiento y Revenido

Para entender el revenido, primero debe comprender el proceso que sigue: el temple. Las propiedades finales del acero son el resultado de este tratamiento esencial de dos etapas.

Paso 1: El Temple (Creación de la Dureza Máxima)

El primer paso es calentar el acero a una temperatura alta (un proceso llamado austenitización) y luego enfriarlo muy rápidamente, generalmente sumergiéndolo en agua o aceite. Esto se llama temple.

Este enfriamiento rápido atrapa los átomos de carbono dentro de la estructura cristalina del hierro, forzándola a adoptar una disposición muy tensa y distorsionada llamada martensita.

La martensita es extremadamente dura porque los átomos de carbono atrapados evitan que los planos cristalinos se deslicen unos sobre otros. Sin embargo, esta estructura está bajo una inmensa tensión interna, lo que la hace increíblemente quebradiza. Una pieza de acero con alto contenido de carbono tal como sale del temple puede romperse como el vidrio si se cae.

El Problema con la Martensita Pura

Aunque la martensita registra valores excepcionalmente altos en la escala de dureza, su fragilidad la hace inútil para casi cualquier propósito práctico.

Una herramienta hecha de martensita pura, como un cuchillo o un cincel, sería imposible de afilar sin astillarse y se rompería en su primer uso. Tiene dureza pero no tenacidad: la capacidad de absorber energía y deformarse sin fracturarse.

Paso 2: El Revenido (Intercambio de Dureza por Tenacidad)

Aquí es donde entra el revenido. El acero endurecido y quebradizo se recalienta cuidadosamente a una temperatura muy por debajo de su temperatura de endurecimiento (típicamente entre 150 °C y 650 °C o 300 °F y 1200 °F).

Este recalentamiento suave proporciona suficiente energía para que los átomos de carbono atrapados se muevan. Migran fuera de la estructura de martensita tensa y forman partículas diminutas y bien distribuidas de carburo de hierro, más comúnmente cementita (Fe₃C).

Esta migración tiene dos efectos profundos: alivia significativamente la tensión interna de la red de martensita y permite que la estructura se vuelva un poco más dúctil. El resultado es una nueva microestructura conocida como martensita revenida.

Comprender las Compensaciones: La Curva de Revenido

La clave del revenido es que las propiedades finales están controladas directamente por la temperatura de revenido. Una temperatura más alta permite que se precipite más carbono y alivia más tensión, lo que da como resultado un producto final más blando pero más tenaz.

Revenido a Baja Temperatura (~150-200°C / 300-400°F)

Este proceso solo reduce ligeramente la dureza, pero proporciona un aumento crítico de la tenacidad, aliviando las tensiones más extremas del temple.

Se utiliza para herramientas que requieren la máxima dureza y resistencia al desgaste, como hojas de afeitar, limas y rodamientos de bolas, donde una ligera ganancia en tenacidad es suficiente para prevenir fallas catastróficas.

Revenido de Rango Medio (~300-500°C / 570-930°F)

Aquí hay una caída más significativa en la dureza a cambio de un aumento sustancial en la tenacidad y la resistencia.

Este rango es ideal para herramientas que deben soportar impactos y flexiones, como martillos, cinceles, cabezas de hacha y resortes. El material sigue siendo muy duro, pero ahora tiene la resiliencia para absorber impactos.

Revenido a Alta Temperatura (~500-650°C / 930-1200°F)

Esto da como resultado la menor dureza, pero la mayor ductilidad y tenacidad. El acero se vuelve mucho menos quebradizo y puede soportar un impacto y una deformación plástica significativos antes de fracturarse.

Esto se utiliza para aplicaciones donde la tenacidad es la propiedad más crítica, como pernos estructurales, ejes de vehículos y árboles que deben soportar altas tensiones y fatiga.

Adaptar el Tratamiento a la Aplicación

La decisión de cómo revenir siempre está impulsada por el uso previsto del componente. Está adaptando la microestructura del acero para un trabajo específico.

- Si su enfoque principal es la dureza y la resistencia al desgaste máximas: Se requiere un revenido a baja temperatura para retener tanta dureza martensítica como sea posible mientras solo se alivian las tensiones internas más graves.

- Si su enfoque principal es un equilibrio entre resistencia y resistencia al impacto: Un revenido de rango medio proporciona la versatilidad necesaria para muchas herramientas comunes que deben ser duras y tenaces.

- Si su enfoque principal es la tenacidad y la ductilidad máximas: Un revenido a alta temperatura es esencial para crear un componente que pueda absorber de forma segura los impactos y la fatiga sin fracturarse.

En última instancia, el revenido es la herramienta esencial del metalúrgico para transformar un material quebradizo e inutilizable en un componente diseñado con precisión con un equilibrio predecible y confiable de propiedades.

Tabla de Resumen:

| Temperatura de Revenido | Efecto Principal en la Dureza | Efecto Principal en la Tenacidad | Aplicaciones Comunes |

|---|---|---|---|

| Baja (150-200°C / 300-400°F) | Ligera Reducción | Ligero Aumento | Hojas de afeitar, limas, rodamientos de bolas |

| Media (300-500°C / 570-930°F) | Reducción Moderada | Aumento Significativo | Martillos, cinceles, cabezas de hacha, resortes |

| Alta (500-650°C / 930-1200°F) | Reducción Significativa | Aumento Máximo | Pernos estructurales, ejes de vehículos, árboles |

Logre el Equilibrio Perfecto de Dureza y Tenacidad con KINTEK

Dominar el proceso de revenido es clave para crear componentes de acero duraderos y de alto rendimiento. Ya sea que esté desarrollando herramientas de corte, piezas resistentes a los impactos o elementos estructurales, el tratamiento térmico preciso no es negociable.

KINTEK se especializa en el equipo de laboratorio y los consumibles que potencian su investigación y control de calidad. Nuestros hornos confiables y sistemas de control de temperatura están diseñados para ofrecer los resultados consistentes y repetibles que necesita para perfeccionar sus protocolos de tratamiento térmico.

Permítanos ayudarle a transformar sus materiales:

- Optimice sus Ciclos de Revenido con un control preciso de la temperatura.

- Asegure la Consistencia Lote a Lote para una calidad de producto confiable.

- Acelere su I+D con hornos de laboratorio robustos y fáciles de usar.

¿Listo para diseñar materiales superiores? Contacte hoy a nuestros expertos en procesamiento térmico para encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno mufla de alta temperatura en la producción de catalizadores de CaO? Domina la Eficiencia del Biodiésel

- ¿Por qué se utiliza un horno de alta temperatura para el recocido de alivio de tensiones del TP439? Garantizar resultados válidos en las pruebas SSRT

- ¿Por qué determinamos la ceniza en los alimentos? Una clave para la calidad, nutrición y seguridad

- ¿Cuáles son los métodos de análisis de cenizas? Cenizas en seco, cenizas en húmedo y más explicaciones

- ¿Se puede usar un horno de mufla para pirólisis? Cómo adaptarlo para la descomposición térmica sin oxígeno

- ¿Qué papel juega un horno de caja de alta temperatura en la densificación de aleaciones de alta entropía? Lograr la densidad máxima.

- ¿Cómo contribuye un horno de resistencia a altas temperaturas al paso de activación por fusión alcalina? Impulsa la producción de ZSM-5

- ¿Por qué un horno industrial es esencial para la gelación de xerogeles de carbono? Garantizando un entrecruzamiento y una estabilidad precisos