En resumen, la deposición química de vapor (CVD) es fundamental para la fabricación moderna porque proporciona un método inigualable para crear películas delgadas de alto rendimiento y alta pureza con precisión a nivel atómico. Esta capacidad es fundamental para la fabricación de las tecnologías más avanzadas, desde los microprocesadores de nuestros ordenadores hasta los recubrimientos protectores de los equipos industriales.

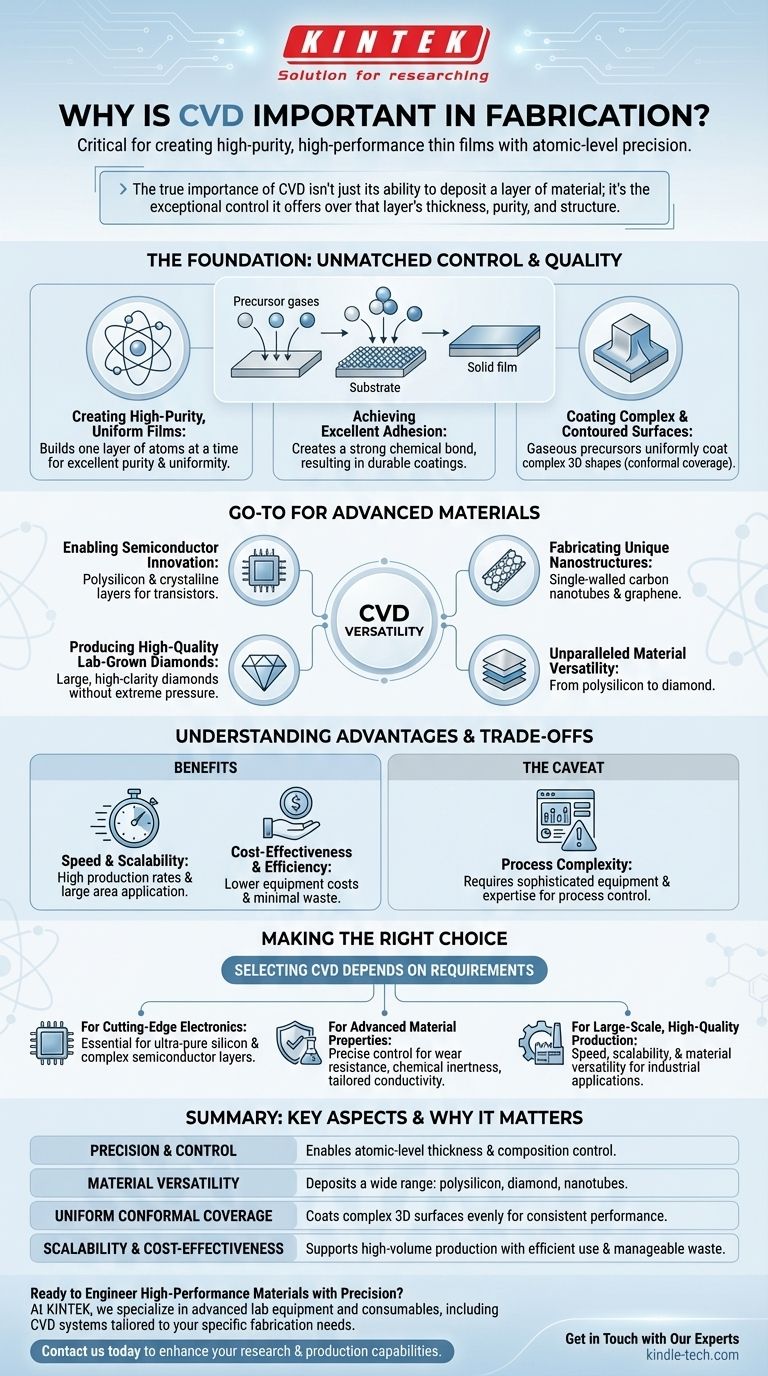

La verdadera importancia de la CVD no es solo su capacidad para depositar una capa de material; es el control excepcional que ofrece sobre el espesor, la pureza y la estructura de esa capa. Este control nos permite diseñar materiales con propiedades específicas y adaptadas que serían imposibles de lograr por otros medios.

La base de la CVD: control y calidad inigualables

El poder de la CVD proviene de su proceso único, donde los gases precursores reaccionan en la superficie de un sustrato para formar una película sólida. Este enfoque ascendente es la clave de su precisión y calidad.

Creación de películas uniformes de alta pureza

La CVD construye materiales capa por capa de átomos. Esto da como resultado películas con excelente pureza y uniformidad en una superficie, lo cual es fundamental para un rendimiento predecible en aplicaciones sensibles como la electrónica.

Lograr una excelente adhesión

Debido a que la película se forma a través de reacciones químicas directamente sobre el sustrato, crea un fuerte enlace químico. Esto da como resultado recubrimientos con una excelente adhesión que son mucho más duraderos que los simples recubrimientos físicos.

Recubrimiento de superficies complejas y contorneadas

La naturaleza gaseosa de los precursores permite que la CVD recubra uniformemente formas complejas y tridimensionales. Esta "cobertura conformada" asegura que incluso los componentes intrincados o no planos reciban una capa protectora consistente.

Por qué la CVD es una opción preferida para materiales avanzados

La CVD no es una técnica única, sino una plataforma versátil adaptable a una enorme variedad de materiales y aplicaciones, lo que la hace indispensable para la innovación.

Versatilidad de materiales inigualable

El proceso se puede utilizar para fabricar una vasta gama de materiales. Esto incluye elementos fundamentales como el polisilicio, nanoestructuras complejas como los nanotubos de carbono y materiales ultraduros como el diamante.

Habilitando la innovación en semiconductores

La industria electrónica depende en gran medida de la CVD. Es el estándar para depositar el polisilicio y las intrincadas capas cristalinas que forman la base de los transistores y los circuitos integrados. Técnicas especializadas como la MOCVD son esenciales para las obleas semiconductoras modernas.

Fabricación de nanoestructuras únicas

La CVD es un método rápido y eficaz para producir nanoestructuras avanzadas. Permite la producción a escala industrial de nanotubos de carbono de pared simple y la creación de materiales como el grafeno, una lámina de carbono de un solo átomo de espesor con propiedades notables.

Producción de diamantes cultivados en laboratorio de alta calidad

El método CVD permite el crecimiento de diamantes grandes y de alta claridad en diversos sustratos. Esto se logra sin las presiones extremas requeridas por otros métodos, lo que a menudo resulta en diamantes con mayor claridad y menos inclusiones metálicas.

Comprender las ventajas y desventajas prácticas

Aunque potente, la elección de un método de fabricación requiere comprender sus beneficios y limitaciones operativas.

El beneficio de la velocidad y la escalabilidad

En comparación con muchas otras técnicas de nanofabricación, la CVD es un proceso rápido y escalable. Facilita altas tasas de producción y se puede aplicar en grandes áreas, lo que la hace comercialmente viable para todo, desde paneles solares hasta recubrimientos de herramientas.

Rentabilidad y eficiencia

Para muchas aplicaciones, la CVD es una solución rentable. Los costos de los equipos pueden ser más bajos que los de las tecnologías de alta presión de la competencia, y el proceso genera pocos residuos, ya que la mayoría de los subproductos son gases que se gestionan fácilmente.

La advertencia: complejidad del proceso

La principal desventaja de la versatilidad y precisión de la CVD es la complejidad del control del proceso. La gestión de los gases precursores, las altas temperaturas de reacción y las condiciones de vacío requiere equipos y experiencia sofisticados para garantizar resultados repetibles y de alta calidad.

Tomar la decisión correcta para su aplicación

La selección de la CVD depende completamente de los requisitos de su material y rendimiento. No siempre es la solución más sencilla, pero a menudo es la mejor.

- Si su enfoque principal es la electrónica de vanguardia: La CVD es esencial para depositar las capas de silicio ultrapuro y semiconductores complejos que exigen los microchips modernos.

- Si su enfoque principal son las propiedades avanzadas de los materiales: La CVD ofrece un control preciso sobre la composición de la película para aplicaciones que requieren una resistencia extrema al desgaste, inercia química o conductividad eléctrica adaptada.

- Si su enfoque principal es la producción a gran escala y de alta calidad: La velocidad, escalabilidad y versatilidad de materiales de la CVD la convierten en una opción líder para aplicaciones industriales, desde componentes aeroespaciales hasta la síntesis de diamantes.

En última instancia, la importancia de la CVD radica en su capacidad única para traducir diseños a nivel atómico en materiales tangibles de alto rendimiento a escala.

Tabla resumen:

| Aspecto clave | Por qué es importante |

|---|---|

| Precisión y control | Permite el control del espesor y la composición a nivel atómico para propiedades de materiales personalizadas. |

| Versatilidad de materiales | Deposita una amplia gama de materiales, desde polisilicio hasta diamante y nanotubos de carbono. |

| Cobertura uniforme y conformada | Recubre uniformemente superficies 3D complejas, asegurando un rendimiento consistente en componentes intrincados. |

| Escalabilidad y rentabilidad | Admite la producción de alto volumen con un uso eficiente de los precursores y una gestión de residuos manejable. |

¿Listo para diseñar materiales de alto rendimiento con precisión?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidos sistemas CVD adaptados a sus necesidades específicas de fabricación. Ya sea que esté desarrollando semiconductores de próxima generación, creando recubrimientos protectores duraderos o sintetizando nanomateriales avanzados, nuestra experiencia garantiza que logre la pureza, la adhesión y la uniformidad críticas para el éxito.

Contáctenos hoy mismo para analizar cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción. Construyamos juntos el futuro de la ciencia de los materiales.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación