En resumen, la alta frecuencia se utiliza para el calentamiento por inducción porque permite un control preciso sobre dónde se genera el calor. Una frecuencia más alta concentra el efecto de calentamiento en la superficie de una pieza metálica, lo que la hace ideal para aplicaciones como el endurecimiento superficial, la soldadura fuerte o el calentamiento rápido y eficiente de componentes pequeños.

El principio fundamental a entender es que la frecuencia actúa como el control principal para la profundidad de calentamiento. Las frecuencias más altas crean un calor superficial y preciso cerca de la superficie, mientras que las frecuencias más bajas penetran más profundamente en la pieza de trabajo.

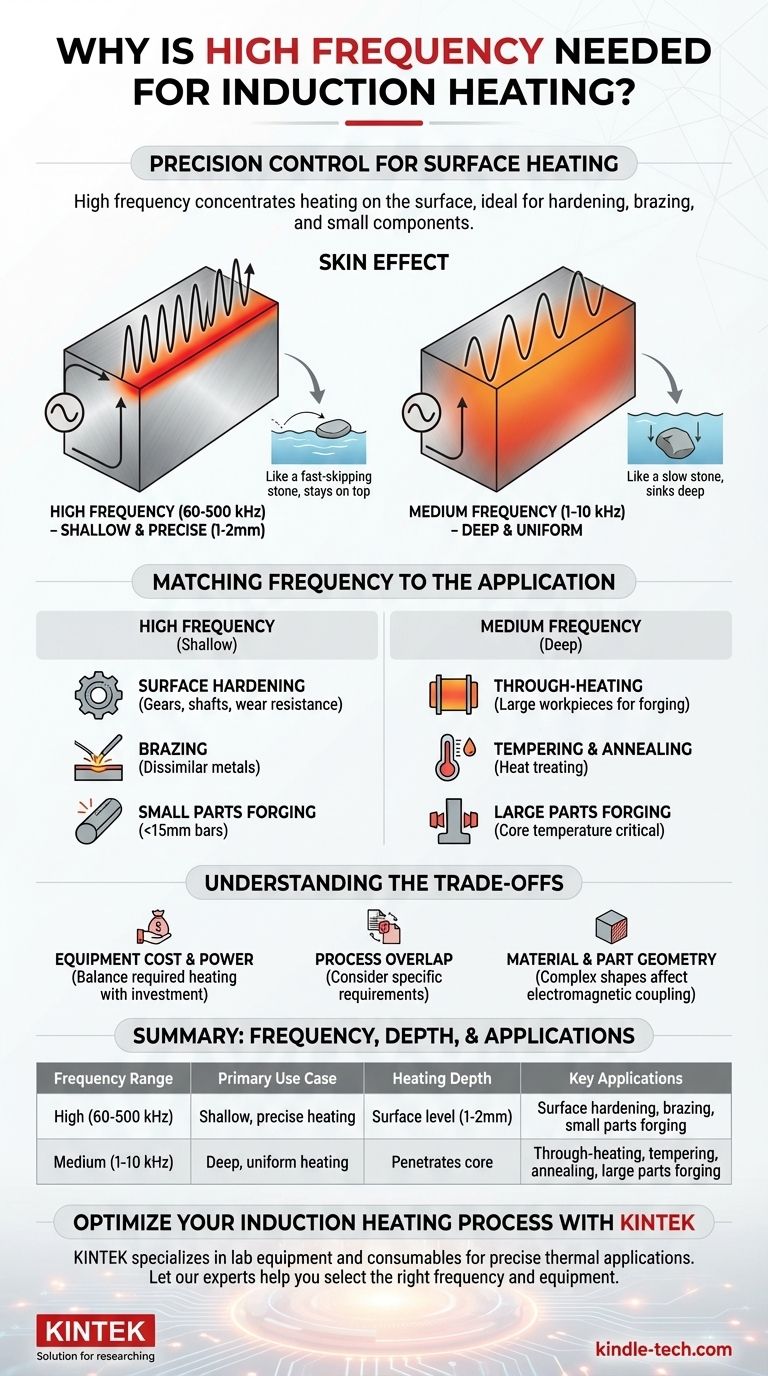

El Principio Fundamental: El "Efecto Pelicular"

La relación entre la frecuencia y la profundidad de calentamiento se rige por un principio físico conocido como "efecto pelicular". Comprender este concepto es clave para dominar el calentamiento por inducción.

¿Qué es el Efecto Pelicular?

Cuando una corriente alterna (CA) fluye a través de un conductor, tiende a distribuirse de manera desigual. Una mayor parte de la corriente fluye cerca de la superficie exterior, o "piel", del conductor.

Este efecto se vuelve más pronunciado a medida que aumenta la frecuencia de la corriente.

Cómo la Frecuencia Controla la Profundidad de Calentamiento

Una corriente de alta frecuencia se mantiene firmemente confinada a la superficie, generando calor intenso en una capa muy delgada. Piense en ello como una piedra que rebota rápidamente y solo interactúa con la parte superior del agua.

Una corriente de baja o media frecuencia penetra mucho más profundamente en el material antes de generar calor. Esto es como una piedra que se mueve lentamente y se hunde profundamente debajo de la superficie.

El Resultado: Calor Preciso a Nivel de Superficie

Al usar altas frecuencias, los ingenieros pueden calentar solo la superficie de un diente de engranaje para endurecerlo, dejando el núcleo resistente y dúctil. Esta precisión es imposible de lograr con frecuencias más bajas, que calentarían todo el engranaje.

Adaptando la Frecuencia a la Aplicación

La elección entre alta y media frecuencia está dictada enteramente por el tamaño de la pieza y el resultado deseado del proceso de calentamiento.

Alta Frecuencia (Típicamente 60 kHz - 500 kHz)

La inducción de alta frecuencia es la herramienta elegida para tareas de calentamiento superficiales y precisas.

Sus aplicaciones principales incluyen el endurecimiento superficial (temple) donde solo se necesita calentar una capa delgada de 1-2 mm, la soldadura fuerte de metales diferentes y la forja en caliente rápida de piezas muy pequeñas, como barras de menos de 15 mm de diámetro.

Frecuencia Media (Típicamente 1 kHz - 10 kHz)

La inducción de frecuencia media se utiliza cuando el calor necesita penetrar profundamente en una pieza o calentar una gran masa de manera uniforme.

Esto la hace ideal para el calentamiento pasante de piezas grandes para forja, templado, recocido y cualquier proceso donde la temperatura del núcleo de la pieza sea tan importante como la temperatura de la superficie.

Comprendiendo las Ventajas y Desventajas

La selección de la frecuencia correcta no es solo una decisión técnica; también implica consideraciones prácticas y económicas.

Costo y Potencia del Equipo

Generalmente, el equipo necesario para generar diferentes frecuencias viene con diferentes costos y capacidades de potencia. La decisión debe equilibrar el efecto de calentamiento requerido con la inversión de capital.

Superposición de Procesos

Para algunas piezas de trabajo, las líneas pueden desdibujarse. Una máquina de frecuencia media de mayor potencia podría lograr un efecto de calentamiento similar al de una máquina de alta frecuencia de menor potencia, por lo que los requisitos específicos del proceso deben considerarse cuidadosamente.

Material y Geometría de la Pieza

El material de la pieza de trabajo y su forma específica también influyen en cómo el campo electromagnético se acopla con ella. Lo que funciona para una simple varilla de acero puede necesitar ajustarse para un engranaje complejo con dientes finos.

Tomando la Decisión Correcta para su Objetivo

La frecuencia óptima es la que mejor sirve al objetivo de ingeniería para una pieza y un proceso específicos.

- Si su enfoque principal es el endurecimiento superficial, la soldadura fuerte o el calentamiento de piezas pequeñas: La inducción de alta frecuencia proporciona la precisión y velocidad necesarias.

- Si su enfoque principal es el calentamiento pasante, el templado o la forja de piezas grandes: La inducción de frecuencia media asegura que el calor penetre profunda y uniformemente.

- Si su enfoque principal es lograr una profundidad de dureza específica en una pieza compleja: Debe equilibrar la frecuencia, la potencia y el tiempo de calentamiento para alcanzar el objetivo preciso.

En última instancia, seleccionar la frecuencia correcta es el factor más crítico para lograr resultados de calentamiento por inducción eficientes, repetibles y exitosos.

Tabla Resumen:

| Rango de Frecuencia | Caso de Uso Principal | Profundidad de Calentamiento | Aplicaciones Clave |

|---|---|---|---|

| Alta (60-500 kHz) | Calentamiento superficial, preciso | Nivel superficial (1-2 mm) | Endurecimiento superficial, soldadura fuerte, forja de piezas pequeñas |

| Media (1-10 kHz) | Calentamiento profundo y uniforme | Penetra el núcleo | Calentamiento pasante, templado, recocido, forja de piezas grandes |

¿Listo para optimizar su proceso de calentamiento por inducción? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones personalizadas para aplicaciones térmicas precisas como el endurecimiento superficial y la soldadura fuerte. Deje que nuestros expertos le ayuden a seleccionar la frecuencia y el equipo adecuados para sus necesidades específicas. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados repetibles y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados

- ¿Qué productos se fabrican mediante prensado en caliente? Logre la máxima densidad y rendimiento para sus componentes

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Cuál es el efecto de aumentar la presión durante la sinterización? Logre la máxima densidad y un rendimiento superior

- ¿De qué depende la resistencia de la unión en la soldadura fuerte? Domine las 3 claves para una unión fuerte