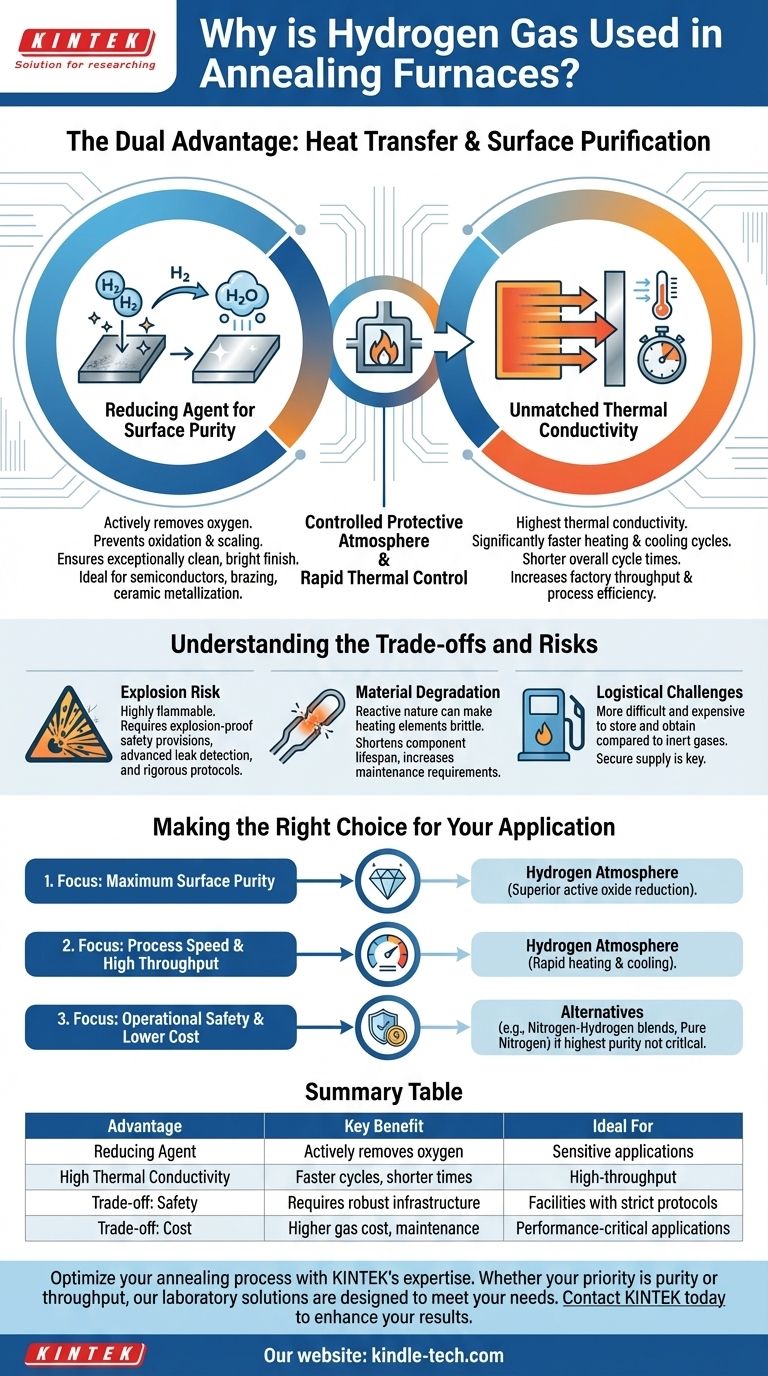

El gas hidrógeno se utiliza en los hornos de recocido por dos ventajas técnicas principales: su excepcional capacidad para transferir calor y su potente función como agente reductor para prevenir la oxidación. Crea una "atmósfera protectora" altamente controlada que elimina activamente el oxígeno, asegurando que la superficie del metal permanezca pura y libre de defectos durante el procesamiento a alta temperatura. Simultáneamente, su alta conductividad térmica permite ciclos de calentamiento y enfriamiento significativamente más rápidos, mejorando la eficiencia del proceso.

Si bien otros gases pueden proporcionar una atmósfera protectora, el hidrógeno ofrece una combinación única de purificación activa de la superficie y control térmico rápido. Esto lo hace ideal para aplicaciones de alto rendimiento donde la integridad del material y la velocidad del proceso son críticas, a pesar de sus importantes desafíos de seguridad y operativos.

El doble papel del hidrógeno en el procesamiento a alta temperatura

Para comprender por qué se elige el hidrógeno, es esencial mirar más allá de su papel como simple gas de "relleno". Desempeña dos funciones activas que impactan directamente en la calidad del producto final y en la eficiencia del proceso de fabricación.

Un potente agente reductor para la pureza superficial

El propósito principal de una atmósfera de recocido es evitar que la superficie caliente del metal reaccione con el oxígeno, lo que causa oxidación y decoloración.

Mientras que los gases inertes como el argón simplemente desplazan el oxígeno, el hidrógeno trabaja activamente para eliminarlo. Actúa como un agente reductor, lo que significa que se une químicamente a cualquier oxígeno presente para formar vapor de agua (H₂O), que luego se expulsa del horno.

Este proceso asegura un acabado brillante excepcionalmente limpio en la pieza metálica, lo cual es fundamental para aplicaciones como la metalización cerámica, el procesamiento de semiconductores y la soldadura fuerte (brazing).

Conductividad térmica inigualable para la eficiencia del proceso

El hidrógeno tiene la mayor conductividad térmica de cualquier gas. Esta propiedad física tiene un impacto directo y significativo en los tiempos de ciclo del horno.

Debido a que el calor se transfiere hacia y desde la pieza de trabajo mucho más rápidamente en una atmósfera de hidrógeno, tanto las fases de calentamiento como de enfriamiento del proceso de recocido se aceleran.

Esto da como resultado tiempos de ciclo generales más cortos, lo que aumenta el rendimiento de la fábrica y permite un control más preciso sobre la microestructura y las propiedades finales del material.

El entorno operativo de un horno de hidrógeno

Los hornos de recocido de hidrógeno son equipos sofisticados diseñados para alta precisión y control.

A menudo operan a temperaturas muy altas, a veces hasta 1600 °C, con una estricta uniformidad y control de la temperatura (a menudo dentro de ±1 °C).

Para gestionar la reactividad y el coste, a menudo se utiliza una mezcla de hidrógeno y nitrógeno como atmósfera protectora.

Comprender las compensaciones y los riesgos

Los beneficios de rendimiento del hidrógeno conllevan desafíos significativos. Su uso es una decisión calculada que requiere reconocer y mitigar riesgos sustanciales.

El riesgo inherente de explosión

El hidrógeno es altamente inflamable y puede formar una mezcla explosiva con el aire en un amplio rango de concentraciones.

Cualquier fuga del horno o de sus líneas de suministro representa un grave peligro para la seguridad. Por esta razón, los hornos de hidrógeno deben estar equipados con disposiciones de seguridad a prueba de explosiones, sistemas avanzados de detección de fugas y protocolos operativos rigurosos.

Degradación de materiales y equipos

La naturaleza altamente reactiva del hidrógeno puede ser perjudicial para los propios componentes del horno.

Los elementos calefactores, particularmente las resistencias, pueden volverse quebradizos con el tiempo cuando se exponen a una atmósfera de hidrógeno reductora. Este fenómeno acorta la vida útil de los componentes críticos y aumenta los requisitos y costes de mantenimiento.

Desafíos logísticos y de suministro

El hidrógeno es más difícil y costoso de obtener y almacenar en grandes cantidades en comparación con los gases inertes como el nitrógeno o el argón.

Gestionar un suministro seguro y suficiente de hidrógeno es una consideración logística clave para cualquier instalación que opere estos hornos.

Tomar la decisión correcta para su aplicación

Elegir la atmósfera de recocido correcta depende completamente de los requisitos técnicos de su producto y de sus prioridades operativas.

- Si su enfoque principal es la máxima pureza superficial y un acabado brillante: La capacidad del hidrógeno para reducir activamente los óxidos es superior a las atmósferas de gas inerte, lo que lo convierte en la opción preferida para productos electrónicos sensibles o componentes de grado médico.

- Si su enfoque principal es la velocidad del proceso y el alto rendimiento: El calentamiento y enfriamiento rápidos habilitados por la conductividad térmica del hidrógeno pueden acortar drásticamente los tiempos de ciclo en comparación con los hornos de vacío o de gas inerte.

- Si su enfoque principal es la seguridad operativa y un menor coste: Los riesgos significativos y los requisitos de infraestructura para el hidrógeno pueden llevarle a considerar alternativas como mezclas de nitrógeno-hidrógeno, amoníaco craqueado o nitrógeno puro, especialmente si la pureza máxima no es un requisito estricto.

En última instancia, la decisión de utilizar un horno de recocido de hidrógeno es estratégica, ya que equilibra sus incomparables beneficios de rendimiento con sus exigentes requisitos operativos y de seguridad.

Tabla resumen:

| Ventaja | Beneficio clave | Ideal para |

|---|---|---|

| Agente reductor | Elimina activamente el oxígeno, previene la oxidación y la formación de cascarilla | Aplicaciones sensibles (semiconductores, dispositivos médicos, soldadura fuerte) |

| Alta conductividad térmica | Calentamiento y enfriamiento más rápidos, tiempos de ciclo más cortos | Fabricación de alto rendimiento |

| Compensación: Seguridad | Altamente inflamable; requiere sistemas y protocolos a prueba de explosiones | Instalaciones con infraestructura de seguridad sólida |

| Compensación: Coste | Mayor coste del gas y potencial de degradación del equipo | Aplicaciones donde el rendimiento supera el gasto operativo |

Optimice su proceso de recocido con la experiencia de KINTEK.

Elegir la atmósfera de horno correcta es fundamental para lograr las propiedades del material y la eficiencia de producción deseadas. Ya sea que su prioridad sea la máxima pureza superficial para componentes sensibles o maximizar el rendimiento, las soluciones de equipos de laboratorio de KINTEK están diseñadas para satisfacer sus desafíos específicos de procesamiento térmico.

Nuestro equipo puede ayudarle a seleccionar el sistema adecuado, desde atmósferas de hidrógeno hasta gases inertes, garantizando seguridad, rendimiento y fiabilidad.

Contacte con KINTEK hoy mismo para analizar las necesidades de recocido de su laboratorio y descubrir cómo nuestros equipos pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es una desventaja de la biomasa? Los altos costos ambientales y económicos

- ¿Cuál es el voltaje de pulverización catódica de un magnetrón? Optimice su proceso de deposición de película delgada

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es la diferencia entre ambientes oxidantes y reductores? Ideas clave para reacciones químicas

- ¿Cuál sería una ventaja de la biomasa sobre el uso del carbón? Una fuente de energía más limpia y neutra en carbono