En resumen, el calentamiento por inducción se utiliza por su capacidad única de proporcionar calor rápido, preciso y limpio sin ningún contacto físico. Funciona utilizando un campo magnético alterno para generar calor directamente dentro de un material conductor, lo que lo hace fundamentalmente diferente de los métodos de calentamiento tradicionales que aplican calor de una fuente externa como una llama.

La razón principal por la que el calentamiento por inducción es tan efectivo es que evita la transferencia de calor convencional. En lugar de conducir lentamente el calor de afuera hacia adentro, genera calor internamente dentro del propio objeto, lo que lleva a una velocidad, eficiencia y control inigualables.

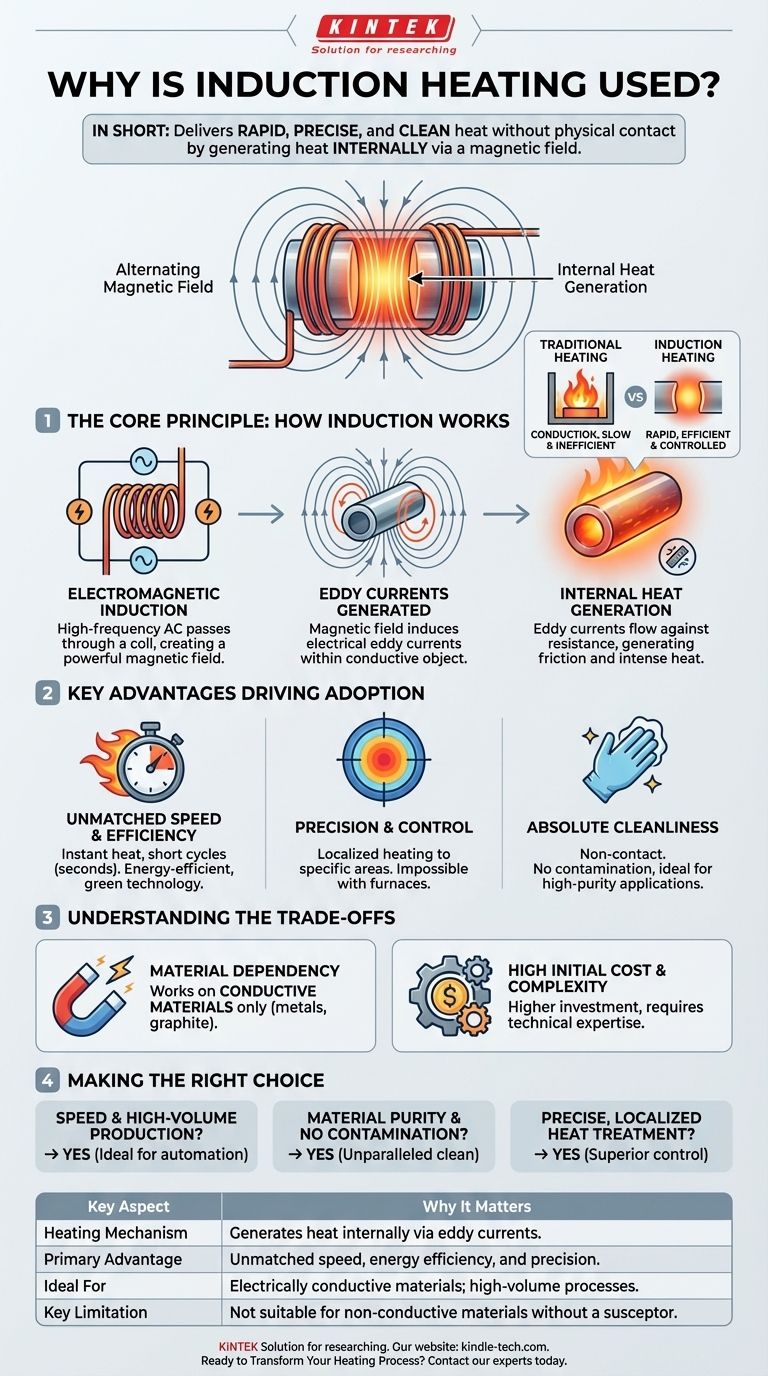

El Principio Fundamental: Cómo la Inducción Genera Calor Interno

Para entender por qué se elige la inducción, primero debe comprender su mecanismo. No es magia; es una aplicación directa de los principios electromagnéticos.

Inducción Electromagnética en Acción

Un sistema de calentamiento por inducción utiliza una corriente alterna (CA) de alta frecuencia que pasa a través de una bobina especialmente diseñada, típicamente hecha de cobre.

Esta corriente en la bobina genera un campo magnético potente y que cambia rápidamente a su alrededor.

Cuando un objeto conductor, como una pieza de acero, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro del propio objeto.

El Papel de las Corrientes de Foucault

Estas corrientes inducidas se conocen como corrientes de Foucault.

A medida que las corrientes de Foucault fluyen a través del material contra su resistencia eléctrica natural, generan una fricción inmensa y, por lo tanto, un calor intenso.

Esta es la base completa del calentamiento por inducción: convertir la energía eléctrica en un campo magnético y luego de nuevo en energía térmica dentro de la pieza objetivo.

Por Qué Esto Cambia las Reglas del Juego

Los hornos tradicionales dependen de la conducción, transfiriendo lentamente el calor desde la superficie exterior de un objeto a su núcleo. Esto es lento e ineficiente.

La inducción genera el calor dentro del objeto. Esto permite aumentos de temperatura extremadamente rápidos, ya que no es necesario esperar a que el calor viaje a través del material.

Ventajas Clave que Impulsan la Adopción

El mecanismo de calentamiento interno único da lugar a varias ventajas poderosas que lo hacen indispensable en muchos procesos industriales.

Velocidad y Eficiencia Inigualables

Debido a que el calor se genera instantánea y directamente donde se necesita, los ciclos de calentamiento son increíblemente cortos, a menudo tomando segundos en lugar de minutos u horas.

Además, dado que el sistema no calienta la atmósfera circundante, solo la pieza en sí, se desperdicia muy poca energía, lo que lo convierte en una tecnología altamente energéticamente eficiente y respetuosa con el medio ambiente ("verde").

Precisión y Control

El campo magnético se puede controlar con precisión mediante la forma de la bobina y la frecuencia de la corriente.

Esto permite aplicar calor a áreas muy específicas de una pieza, dejando otras áreas sin afectar. Este nivel de control localizado es imposible de lograr con un horno o una antorcha.

Limpieza Absoluta

El proceso de calentamiento es sin contacto. La pieza nunca toca una llama o un elemento calefactor.

Esto elimina cualquier posibilidad de contaminación por subproductos de la combustión o materiales de contacto, lo cual es un requisito crítico en la fabricación de semiconductores, aplicaciones médicas y metalurgia de alta pureza.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia se rige por principios físicos específicos que crean limitaciones.

Dependencia del Material

La limitación principal es que el calentamiento por inducción solo funciona directamente en materiales eléctricamente conductores, como metales como acero, cobre y aluminio, o semiconductores como el grafito.

Los materiales no conductores como plásticos, cerámicas o vidrio no pueden calentarse directamente por inducción a menos que se use un susceptor conductor para transferirles calor.

Alto Costo Inicial y Complejidad

La inversión de capital inicial para un sistema de calentamiento por inducción, incluyendo la fuente de alimentación y las bobinas diseñadas a medida, es típicamente más alta que la de un horno convencional.

El diseño y ajuste de la bobina para una aplicación específica requiere una experiencia técnica significativa para garantizar un patrón de calentamiento eficiente y uniforme.

Tomando la Decisión Correcta para su Objetivo

La selección del calentamiento por inducción depende completamente de si sus ventajas únicas se alinean con las prioridades de su proceso.

- Si su enfoque principal es la velocidad y la producción de alto volumen: La inducción es la opción ideal por sus ciclos de calentamiento rápidos y repetibles que se integran perfectamente en las líneas de fabricación automatizadas.

- Si su enfoque principal es la pureza del material y evitar la contaminación: La naturaleza limpia y sin contacto de la inducción es inigualable para industrias como la fabricación de semiconductores o la fabricación de dispositivos médicos.

- Si su enfoque principal es el tratamiento térmico preciso y localizado: La inducción ofrece un control superior para tareas como el endurecimiento superficial de engranajes o la soldadura fuerte de uniones específicas sin afectar toda la pieza.

Al generar calor desde dentro, el calentamiento por inducción proporciona un nivel de velocidad y precisión que transforma fundamentalmente los procesos de fabricación modernos.

Tabla Resumen:

| Aspecto Clave | Por Qué Es Importante |

|---|---|

| Mecanismo de Calentamiento | Genera calor internamente a través de corrientes de Foucault, no de una fuente externa. |

| Ventaja Principal | Velocidad inigualable, eficiencia energética y control localizado preciso. |

| Ideal Para | Materiales eléctricamente conductores (metales, grafito); procesos automatizados de alto volumen. |

| Limitación Clave | No apto para materiales no conductores (plásticos, vidrio) sin un susceptor. |

¿Listo para Transformar su Proceso de Calentamiento con Velocidad y Precisión Inigualables?

Si sus objetivos incluyen ciclos de producción más rápidos, un control de proceso superior o una pureza absoluta del material, el calentamiento por inducción es la solución. KINTEK se especializa en equipos y consumibles de laboratorio avanzados, proporcionando las herramientas adecuadas para satisfacer las necesidades específicas de su laboratorio.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de calentamiento por inducción pueden mejorar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuáles son los elementos calefactores para hornos de alta temperatura? Seleccione el elemento adecuado para su atmósfera

- ¿Cuáles son las propiedades del elemento calefactor de molibdeno? Elija el tipo correcto para la atmósfera de su horno

- ¿Cuál es el coeficiente de expansión térmica del disilicuro de molibdeno? Comprendiendo su papel en el diseño a altas temperaturas

- ¿Es el disulfuro de molibdeno un elemento calefactor? Descubra el mejor material para aplicaciones de alta temperatura.

- ¿Cuál es el rango de temperatura de los elementos calefactores de disiliciuro de molibdeno? Elija el grado adecuado para sus necesidades de alta temperatura