En esencia, se requiere vacío para la deposición de películas delgadas para crear un entorno ultralimpiio y controlado. Esto asegura que solo el material deseado se deposite sobre la superficie objetivo (el sustrato), previniendo la contaminación por gases atmosféricos como oxígeno, nitrógeno y vapor de agua que de otro modo arruinarían las propiedades de la película.

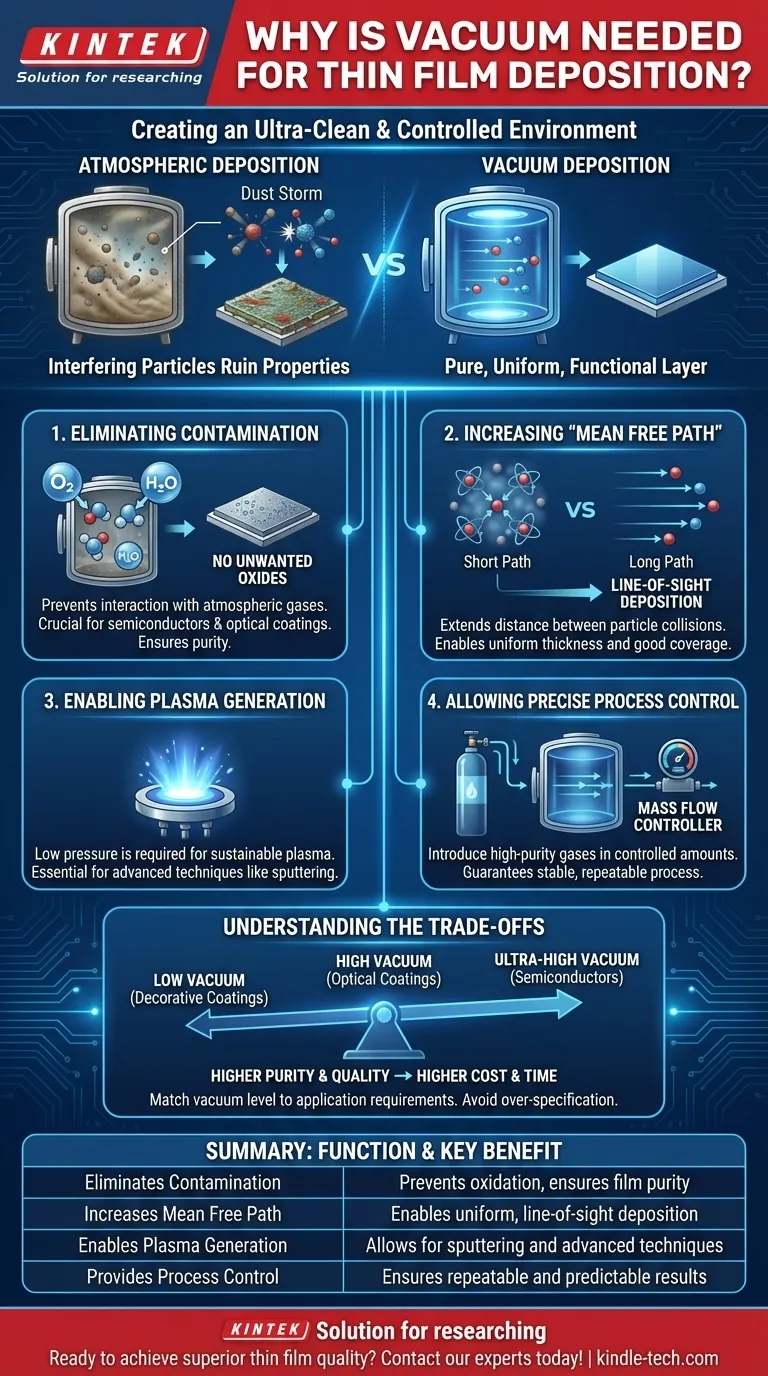

Crear una película delgada sin vacío es como intentar pintar un circuito microscópico durante una tormenta de polvo. El vacío elimina todo el "polvo" interferente —las partículas atmosféricas— para que el material depositado pueda formar una capa pura, uniforme y funcional.

Las Funciones Centrales del Vacío en la Deposición

El entorno de vacío no es simplemente espacio vacío; es un componente activo y esencial del proceso de deposición. Sirve a cuatro funciones principales que impactan directamente la calidad, pureza y estructura de la película final.

Función 1: Eliminación de la Contaminación

El aire atmosférico está denso en partículas altamente reactivas. Gases como el oxígeno y el vapor de agua interactuarán inmediatamente tanto con el material de deposición como con la superficie del sustrato.

Esto conduce a la formación de óxidos no deseados y otros compuestos dentro de la película. Para aplicaciones como semiconductores o recubrimientos ópticos, incluso niveles minúsculos de contaminación pueden alterar completamente las propiedades eléctricas u ópticas de la película, haciéndola inútil.

Función 2: Aumento del "Camino Libre Medio"

El camino libre medio es la distancia promedio que una partícula puede viajar antes de colisionar con otra partícula. En la atmósfera, esta distancia es increíblemente corta: nanómetros.

Al crear un vacío, reducimos drásticamente la densidad de las moléculas de gas, extendiendo el camino libre medio a metros. Esto asegura que los átomos de la fuente de deposición viajen en una línea recta e ininterrumpida hasta el sustrato, una condición conocida como deposición de línea de visión. Esto es fundamental para lograr un espesor de película uniforme y una buena cobertura sobre topografías de superficie complejas.

Función 3: Habilitación de la Generación de Plasma

Muchas técnicas avanzadas de deposición, particularmente el pulverizado catódico (sputtering), dependen de la creación de plasma. El plasma es un estado de la materia donde los átomos de gas se ionizan, y solo puede mantenerse a presiones muy bajas.

Intentar generar un plasma estable a presión atmosférica es imposible para estos procesos. La cámara de vacío proporciona el entorno de baja presión necesario para iniciar y controlar el plasma que se utiliza para expulsar material de un objetivo fuente.

Función 4: Permite un Control Preciso del Proceso

Una vez que se eliminan los gases atmosféricos no deseados, la cámara de vacío se convierte en un lienzo en blanco. Esto permite a los ingenieros introducir gases de proceso específicos de alta pureza (como argón para el pulverizado catódico) en cantidades controladas con precisión.

Utilizando controladores de flujo másico, la composición y presión del entorno de la cámara se pueden gestionar con extrema precisión. Esto garantiza que el proceso de deposición sea estable, predecible y, lo más importante, repetible de una ejecución a la siguiente.

Comprender las Compensaciones

Si bien el vacío es esencial, el *nivel* de vacío requerido presenta una compensación entre costo, tiempo y la calidad de película deseada. Lograr una mayor pureza requiere una inversión más significativa.

Los Niveles de Vacío Importan

No todos los procesos requieren el mismo nivel de vacío. Un "vacío bajo" puede ser suficiente para un recubrimiento decorativo simple, mientras que un dispositivo semiconductor requiere un vacío ultra alto (UHV) para lograr la pureza electrónica necesaria.

El Costo de la Pureza

Alcanzar niveles de vacío más altos (Vacío Alto y Vacío Ultra Alto) requiere sistemas de bombeo e instrumentación más sofisticados y costosos. También aumenta el tiempo de "bombeo" necesario para evacuar la cámara antes de que pueda comenzar la deposición, lo que afecta el rendimiento de fabricación y el costo.

La clave es hacer coincidir el nivel de vacío con los requisitos específicos de la aplicación de la película, evitando el costo y el tiempo innecesarios de una sobreespecificación.

Cómo Elegir el Enfoque Correcto

Su elección del nivel de vacío está dictada enteramente por el uso final de la película delgada. No hay una respuesta única para todos.

- Si su enfoque principal es la fabricación de semiconductores o dispositivos cuánticos: El vacío ultra alto (UHV) no es negociable para lograr una pureza extrema y una composición de material perfecta.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento: El vacío alto (HV) es fundamental para minimizar la contaminación que de otro modo absorbería o dispersaría la luz.

- Si su enfoque principal son los recubrimientos protectores o decorativos generales: Un vacío industrial de menor grado es a menudo suficiente para prevenir la oxidación importante y asegurar la adhesión básica, equilibrando el rendimiento con el costo.

En última instancia, el vacío es la base invisible sobre la que se construye la tecnología moderna de películas delgadas, permitiendo la creación de materiales que definen nuestro mundo tecnológico.

Tabla Resumen:

| Función del Vacío | Beneficio Clave |

|---|---|

| Elimina la Contaminación | Previene la oxidación y asegura la pureza de la película |

| Aumenta el Camino Libre Medio | Permite la deposición uniforme por línea de visión |

| Permite la Generación de Plasma | Permite el pulverizado catódico y otras técnicas avanzadas |

| Proporciona Control del Proceso | Asegura resultados repetibles y predecibles |

¿Listo para lograr una calidad de película delgada superior en su laboratorio? El entorno de vacío adecuado es la base del éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de vacío confiables y el soporte experto que necesita para aplicaciones de semiconductores, ópticas o recubrimientos protectores. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a optimizar su proceso de deposición para obtener pureza y rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de trabajo de la CVD? Una guía paso a paso para la deposición de películas delgadas

- ¿Cómo funciona la deposición química de vapor para los nanotubos de carbono? Una guía para la síntesis controlada

- ¿Qué tipo de sistema de pulverización catódica se utiliza para depositar películas delgadas de ZnO? Descubra la pulverización catódica magnetrónica de RF para películas superiores

- ¿Qué es la teoría de la deposición física de vapor? Una guía sobre los principios del recubrimiento PVD

- ¿Cuál es la aplicación principal de la Deposición Química de Vapor de Plasma de Alta Densidad (HDP-CVD)? Relleno de huecos sin vacíos

- ¿Cuál es la diferencia entre el haz de iones y la pulverización catódica? Precisión vs. Velocidad para sus necesidades de película delgada

- ¿Cuáles son los métodos de deposición en fase de vapor? PVD vs. CVD para el recubrimiento de películas delgadas

- ¿Cuál es el proceso de deposición química de vapor (CVD)? Una guía paso a paso para el crecimiento de películas de alta pureza