Introducción al PECVD y al plasma

Definición y función del plasma en PECVD

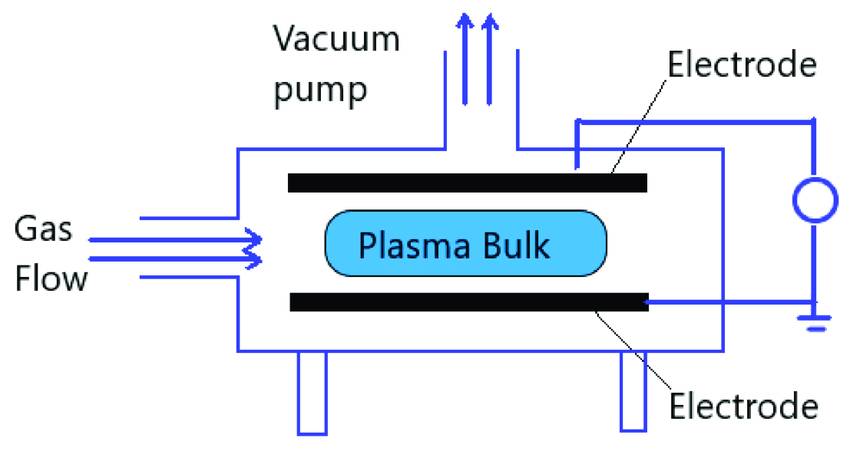

El depósito químico en fase vapor mejorado por plasma (PECVD) aprovecha el poder del plasma para mejorar significativamente el proceso de deposición. El plasma, un gas altamente ionizado, se genera normalmente utilizando una corriente de radiofrecuencia (RF) o mediante descargas de corriente alterna (CA) o continua (CC) de alta energía activadas por electrones entre dos electrodos paralelos. Este estado ionizado del gas es crucial, ya que proporciona la energía necesaria para intensificar el movimiento térmico de las moléculas del material, lo que conduce a su ionización y a la formación de una mezcla compleja que comprende iones positivos, electrones y partículas neutras.

En una configuración PECVD, el plasma no es un mero subproducto, sino un participante activo en el proceso de deposición. Al funcionar en condiciones de vacío, a menudo a presiones inferiores a 0,1 Torr, el PECVD permite la deposición de películas finas a temperaturas de sustrato relativamente bajas, que oscilan entre la temperatura ambiente y 350 ºC. Se trata de una ventaja significativa con respecto a los métodos convencionales de deposición química en fase vapor (CVD), que a menudo requieren temperaturas más elevadas para impulsar las reacciones químicas necesarias. Al aprovechar el plasma, el PECVD puede lograr estas reacciones a temperaturas más bajas, reduciendo el estrés térmico sobre el sustrato y mejorando la fuerza de adhesión de las películas depositadas.

La función principal del plasma en el PECVD es promover y mantener las reacciones químicas. Los electrones del plasma, que pueden tener energías de 1 a 20 eV, crean un entorno altamente reactivo. Estos electrones energéticos son capaces de ionizar y disociar la mayoría de las moléculas de gas, formando especies reactivas como radicales libres que pueden interactuar con la superficie del sustrato. Esta interacción tiene como resultado la modificación y el recubrimiento de la superficie del sustrato, mejorando la eficacia global de la deposición. Además, los fotones ultravioleta (UV) de alta energía generados en el plasma pueden activar aún más el sustrato, creando más sitios reactivos y facilitando el proceso de deposición.

Esta combinación de funcionamiento a baja temperatura, promoción eficaz de la reacción y tasas de deposición mejoradas hace de la PECVD una técnica versátil y potente para la deposición de películas finas en diversas aplicaciones.

Componentes del sistema PECVD

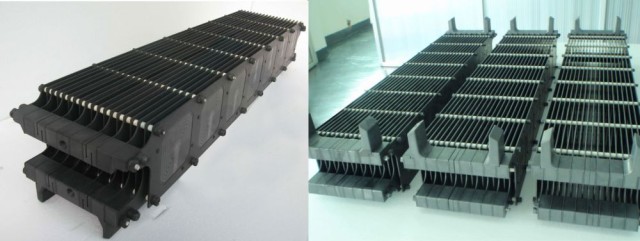

Un sistema PECVD es un sofisticado aparato diseñado para facilitar la deposición de películas finas sobre sustratos mediante una serie de intrincados procesos. En su núcleo, el sistema incluyegeneradores que empleanbotes de grafito yexcitadores de plasma de alta frecuencia para crear las condiciones necesarias para las reacciones químicas. Elgenerador de plasma se sitúa estratégicamente en el centro de la placa revestida, donde funciona abaja presión ytemperaturas elevadas para iniciar y mantener la reacción.

En las aplicaciones típicas de semiconductores, el sustrato se coloca dentro de unacámara de deposición que alberga dos electrodos paralelos: unelectrodo de masa y unelectrodo energizado por RF. Esta configuración permite un control preciso de la descarga eléctrica que enciende el plasma. Los gases precursores, como elsilano (SiH4) yamoniaco (NH3)suelen mezclarse con gases inertes comoargón (Ar) onitrógeno (N2) para afinar el proceso. Estos gases se introducen en la cámara a través de undispositivo de ducha por encima del sustrato, lo que garantiza una distribución uniforme que mejora la uniformidad de la película depositada.

El plasma se enciende mediante unadescarga eléctrica entre los electrodos, que suele oscilar entre100 a 300 eV. Esta descarga genera la energía térmica necesaria para impulsar las reacciones químicas que conducen al crecimiento de la película. Las moléculas de gas precursor, energizadas por las colisiones con electrones de alta energía, se propagan a través del flujo de gas hasta el sustrato. Una vez allí, reaccionan y son absorbidas por la superficie del sustrato, formando la película deseada. A continuación, los subproductos químicos de estas reacciones se eliminan eficazmente de la cámara, completando el proceso de deposición.

El equipo PECVD comparte similitudes consistemas de deposición física en fase vapor (PVD)incluyendo unacámara,bombas de vacíoy unsistema de distribución de gas. Sin embargo, las diferencias de configuración radican principalmente en lafuente de energía,los tipos de gas y los niveles de caudal,los sensores de presióny el diseño general del bastidor de piezas. Los sistemas híbridos, capaces de realizar tanto PVD como PECVD, ofrecen la flexibilidad de aprovechar los puntos fuertes de ambos procesos. Mientras que el PVD es generalmente un proceso de línea de visión, el PECVD produce revestimientos que tienden a cubrir todas las superficies dentro de la cámara, necesitando diferentes estrategias de mantenimiento y utilización basadas en los requisitos específicos del proceso.

Papel de los barquillos de grafito en el PECVD

Conductividad eléctrica y térmica del grafito

Las barquillas de grafito desempeñan un papel fundamental en los procesos de deposición química en fase vapor mejorada por plasma (PECVD), principalmente debido a su excepcional conductividad eléctrica y térmica. Estas propiedades permiten a las barquillas de grafito gestionar eficazmente las complejas interacciones dentro del sistema PECVD, garantizando la deposición precisa de los recubrimientos.

Cuando se aplica una tensión de corriente alterna (CA), las barquillas de grafito crean polos positivos y negativos distintos. Esta diferenciación de polaridad es crucial, ya que inicia un fenómeno conocido como descarga luminiscente. Durante la descarga luminiscente, la energía eléctrica se convierte en energía cinética, que acelera el movimiento de las moléculas de gas. Este aumento de la actividad cinética provoca la ionización de los gases silano (SiH4) y amoníaco (NH3), descomponiéndolos en sus elementos constitutivos: iones de silicio (Si) y nitrógeno (N).

La conductividad térmica de los botes de grafito es igualmente vital. En las condiciones de alta temperatura del proceso PECVD, las barquillas de grafito disipan eficazmente el calor, manteniendo un entorno de temperatura estable esencial para la descomposición uniforme de los gases. Esta gestión térmica garantiza que los iones de silicio y nitrógeno se combinen con precisión para formar moléculas de nitruro de silicio (SiNx), que luego se depositan uniformemente en la superficie de la oblea.

En resumen, la conductividad eléctrica y térmica superior de las barquillas de grafito es fundamental para el éxito de los procesos de PECVD. Estas propiedades no sólo facilitan la formación de la descarga luminiscente, sino que también garantizan la deposición precisa y uniforme de los recubrimientos de nitruro de silicio, lo que hace que las barcas de grafito sean indispensables en el sistema PECVD.

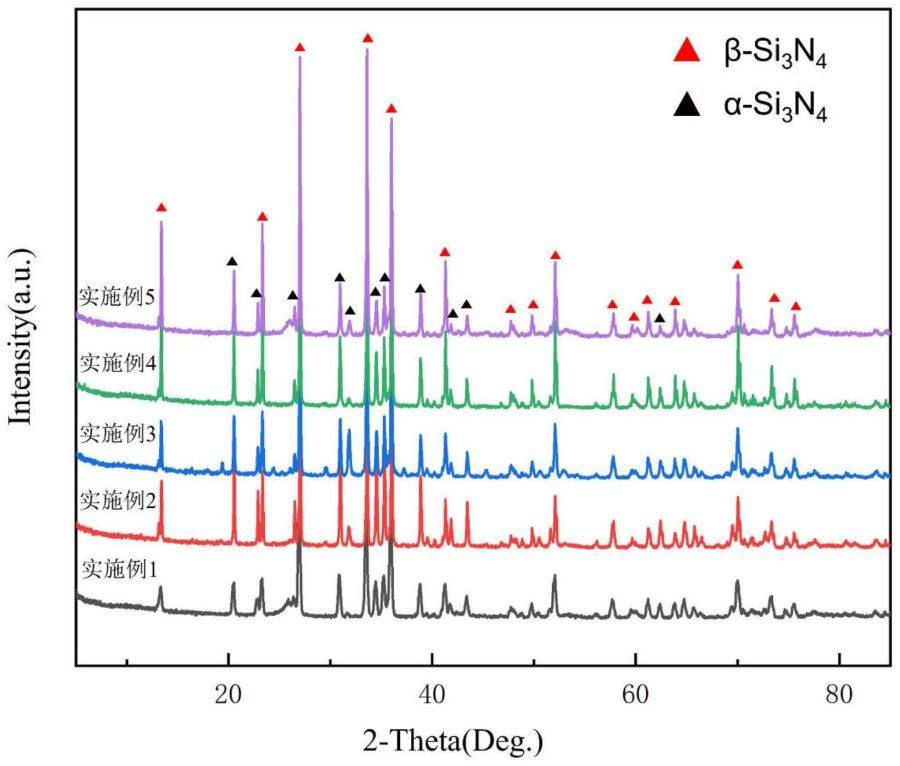

Formación del recubrimiento de nitruro de silicio

El proceso de formación de un recubrimiento de nitruro de silicio (SiNx) en la superficie de la oblea implica la descomposición de gases de silano (SiH4) y amoníaco (NH3) mediante una descarga luminosa. Esta descarga ioniza los gases, creando iones de silicio (Si) y nitrógeno (N). Estos iones se combinan para formar moléculas de SiNx, que posteriormente se depositan sobre la oblea.

Históricamente, el nitruro de silicio se producía por primera vez mediante la reacción directa entre el silicio elemental (Si) y el nitrógeno (N2) o el amoníaco (NH3). Este método, conocido como método de nitruración directa, consiste en hacer reaccionar polvo de silicio de gran pureza con nitrógeno o amoníaco a temperaturas elevadas, normalmente en torno a 1200-1400°C. Las ecuaciones químicas de estas reacciones son:

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

La formación de nitruro de silicio mediante estas reacciones da lugar a un material cerámico con propiedades como alta resistencia, baja densidad y excelente resistencia a altas temperaturas. La unidad estructural del Si3N4 es el tetraedro [SiN4]4-, en el que los átomos de silicio se sitúan en los centros de los tetraedros y los átomos de nitrógeno ocupan las posiciones de los vértices, creando una estructura de red tridimensional.

Además del método de nitruración directa, otras técnicas para producir nitruro de silicio incluyen el método de sílice reducida carbotérmicamente y diversos métodos de reacción en fase gaseosa y líquida. Por ejemplo, el método de la sílice reducida carbotérmicamente implica la reacción del dióxido de silicio (SiO2) con carbono y nitrógeno para formar Si3N4:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

Estos diversos métodos ponen de relieve la versatilidad e importancia del nitruro de silicio en diversas aplicaciones industriales, desde materiales refractarios hasta cerámicas avanzadas utilizadas en el procesamiento mecánico, la industria aeroespacial y los circuitos electrónicos.

Estabilidad química y durabilidad

Las barquillas de grafito son famosas por su excepcional estabilidad química, lo que las hace ideales para los duros entornos que se encuentran en el proceso PECVD. Estas barquillas están diseñadas para resistir los efectos corrosivos de los gases de reacción y el plasma, que son inherentes al sistema PECVD. La capacidad de resistir la degradación química es crucial, ya que cualquier merma en la integridad del material podría provocar contaminación o fallos en el proceso de deposición.

Además, los botes de grafito demuestran una notable estabilidad en las condiciones de alta temperatura que caracterizan el proceso PECVD. Las temperaturas de funcionamiento superan a menudo los 400 °C, y la estabilidad térmica del grafito garantiza que las barquillas mantengan su integridad estructural y química durante estos prolongados periodos de exposición. Esta durabilidad no sólo es esencial para el rendimiento constante del sistema PECVD, sino también para la calidad y uniformidad del recubrimiento de nitruro de silicio formado en la superficie de la oblea.

Para ilustrar mejor la importancia de la estabilidad química y la durabilidad en el proceso de PECVD, véase la tabla siguiente:

| Propiedad | Barras de grafito | Materiales alternativos |

|---|---|---|

| Resistencia química | Alta | Variable |

| Estabilidad térmica | Alta | Baja a moderada |

| Integridad estructural | Alta | Variable |

| Calidad del revestimiento | Alta | Inconsistente |

Esta comparación subraya por qué los botes de grafito son la opción preferida en aplicaciones PECVD, garantizando no sólo la longevidad del equipo sino también la fiabilidad del proceso de recubrimiento.

Productos relacionados

- Bote de grafito de carbono - Horno de tubo de laboratorio con tapa

- Crisol de grafito puro de alta pureza para evaporación

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

Artículos relacionados

- Recipientes encamisados de laboratorio

- El Ritual de la Claridad: Un Enfoque Sistémico para la Limpieza de Tubos de Horno

- Comprender los botes de evaporación en el revestimiento al vacío

- Horno CVD para el crecimiento de nanotubos de carbono

- Hornos de grafito al vacío: Rendimiento, aplicaciones y opiniones de expertos