Introducción al horno de mufla

Definición y aplicaciones

Un horno de mufla, a menudo denominado horno eléctrico de alta temperatura, desempeña un papel crucial en diversos procesos de laboratorio. Su función principal es facilitar el análisis por pesada de la precipitación de chamuscado y la determinación del contenido de cenizas en las muestras. Más allá de estas aplicaciones principales, los hornos de mufla también se emplean en una amplia gama de tareas de laboratorio que requieren un control preciso de la temperatura y un calentamiento uniforme.

La versatilidad de los hornos de mufla queda patente en su capacidad para tratar distintos tipos de materiales y muestras. Por ejemplo, se utilizan habitualmente en el análisis de minerales, cerámicas y diversos materiales orgánicos. El entorno de alta temperatura que proporcionan estos hornos permite la descomposición y transformación de los materiales, lo que los hace indispensables en los procesos de investigación y control de calidad.

Además, los hornos de mufla están diseñados para funcionar a temperaturas que oscilan entre 950 °C y 1.350 °C, según el modelo y la aplicación específicos. Este amplio rango de temperaturas garantiza que puedan satisfacer diversas necesidades experimentales, desde procedimientos rutinarios de laboratorio hasta actividades de investigación especializadas. La capacidad de mantener un calentamiento uniforme en toda la cámara del horno es otra característica clave, ya que garantiza resultados uniformes y datos fiables.

En resumen, las sólidas capacidades de los hornos de mufla los convierten en una herramienta esencial en los entornos de laboratorio, ya que admiten una gran variedad de procesos analíticos y experimentales con precisión y eficacia.

Tipos y especificaciones

Los hornos de mufla se distinguen por sus elementos calefactores y temperaturas de funcionamiento, que oscilan entre 950 °C y 1350 °C. Los elementos calefactores primarios incluyen alambre térmico y varillas de silicio-carbono, cada uno de los cuales ofrece ventajas únicas en términos de eficacia y durabilidad del calentamiento.

Además, los hornos de mufla pueden clasificarse en dos modelos principales en función de sus mecanismos de control de la temperatura:

- Modelos de aumento de temperatura fijo: Estos hornos funcionan a una temperatura constante preestablecida, lo que los hace ideales para aplicaciones que requieren niveles de calor constantes.

- Modelos de aumento de temperatura programado: Estos modelos ofrecen ajustes de temperatura programables, lo que permite un control preciso y aumentos graduales de temperatura, lo que resulta especialmente útil para experimentos complejos que requieren perfiles de calentamiento específicos.

Esta clasificación garantiza que los usuarios puedan seleccionar el horno de mufla que mejor se adapte a sus necesidades específicas de laboratorio, ya sea para tareas rutinarias o para procedimientos más intrincados.

Detalles estructurales

Cámara del horno

La cámara del horno está fabricada con un material aglomerado de óxido de silicio resistente a altas temperaturas, lo que garantiza su durabilidad en condiciones de calor extremo. Esta elección de material es crucial para mantener la integridad estructural y evitar la degradación térmica durante operaciones prolongadas a altas temperaturas.

Además de su robusto material, la cámara presenta ranuras estratégicamente situadas para alojar los alambres del horno. Estas ranuras son esenciales para conseguir un calentamiento uniforme en toda la cámara, lo que es vital para obtener resultados experimentales consistentes. La disposición de estas ranuras permite una distribución óptima del calor, minimizando los puntos calientes y garantizando una temperatura uniforme en toda la zona de trabajo.

Además, la cámara del horno incorpora un diseño de doble pared refrigerado por agua. Este diseño incluye un espacio intermedio entre las paredes que facilita la circulación del refrigerante, proporcionando una gestión térmica adicional y prolongando la vida útil de la cámara. Se han integrado refuerzos internos entre las paredes para mejorar la resistencia y estabilidad generales de la cámara, garantizando que pueda soportar las tensiones mecánicas asociadas a las operaciones a alta temperatura.

La cámara también está equipada con todos los puertos y entradas necesarios, incluidas tomas para termopares, puertos para manómetros, puertos de bombeo y entradas para gas de enfriamiento. Estas características se han colocado cuidadosamente para garantizar tanto la funcionalidad como la facilidad de mantenimiento, lo que permite una integración perfecta de los sistemas de control de temperatura y gestión de gas. Esta completa configuración garantiza que la cámara del horno no sólo funcione de forma fiable, sino que también sea accesible para el mantenimiento rutinario y la resolución de problemas.

Elementos calefactores

Los hornos de varilla de silicio-carbono emplean varillas de silicio-carbono como elementos calefactores primarios, que son famosos por su capacidad para soportar altas temperaturas y mantener la integridad estructural. Por otro lado, los hornos de resistencia de alambre utilizan termopares de níquel-cromo-níquel-aluminio, que son igual de eficaces pero funcionan según un principio diferente. Estos termopares funcionan generando calor mediante el proceso de calentamiento Joule, en el que la energía eléctrica se convierte en energía térmica debido a la resistencia que encuentra la corriente que circula por el alambre.

La elección entre varillas de silicio-carbono y alambres de resistencia depende a menudo de la aplicación específica y de las temperaturas de funcionamiento requeridas. Por ejemplo, el nicromo, un material común en los alambres de resistencia, es particularmente favorecido por su alta resistencia y la formación de una capa protectora de óxido de cromo tras el calentamiento inicial, que evita la oxidación posterior y prolonga la vida útil del elemento. El área de la sección transversal del elemento calefactor también es crucial; los diámetros más grandes suelen indicar una resistencia menor, lo que los hace adecuados para aplicaciones de alta temperatura, mientras que los diámetros más pequeños son más apropiados para dispositivos de baja potencia, como tostadoras y secadores de pelo.

En entornos industriales, donde predominan hornos como los de endocarburación y vacío (especialmente los de cementación a baja presión, LPC), el diseño y el mantenimiento de los elementos calefactores son fundamentales. Estos hornos requieren elementos que puedan soportar condiciones rigurosas y mantener un rendimiento constante, lo que a menudo requiere elementos con áreas de sección transversal adecuadas para garantizar la resistencia y la producción de calor requeridas.

Aislamiento y observación

La capa exterior de la cámara del horno está meticulosamente aislada con materiales refractarios, diseñados para minimizar la disipación de calor y mantener temperaturas internas óptimas. Estos materiales, que pueden soportar un calor extremo, son cruciales para garantizar que la energía utilizada para el calentamiento se retenga eficazmente dentro de la cámara, mejorando así el rendimiento general del horno y su eficiencia energética.

Para observar la temperatura, la puerta del horno está equipada con una pequeña abertura estratégicamente colocada y cubierta por una fina lámina de mica. Esta configuración permite controlar en tiempo real la temperatura interna sin comprometer la integridad del aislamiento de la puerta. El uso de mica, un material conocido por su excelente resistencia térmica y transparencia, garantiza que el observador pueda medir con precisión la temperatura en el interior del horno al tiempo que protege la integridad del sistema de aislamiento.

Este doble enfoque del aislamiento y la observación es esencial para el funcionamiento seguro y eficaz del horno de mufla, ya que proporciona tanto estabilidad térmica como visibilidad operativa.

Uso y control de la temperatura

Mecanismo de control de la temperatura

El control de la temperatura en un horno de mufla se gestiona meticulosamente mediante un sofisticado sistema que incluye un controlador de temperatura, un milivoltímetro y un relé. Este sistema está estrechamente conectado a un termopar, que desempeña un papel fundamental para garantizar el control y la regulación precisos de la temperatura.

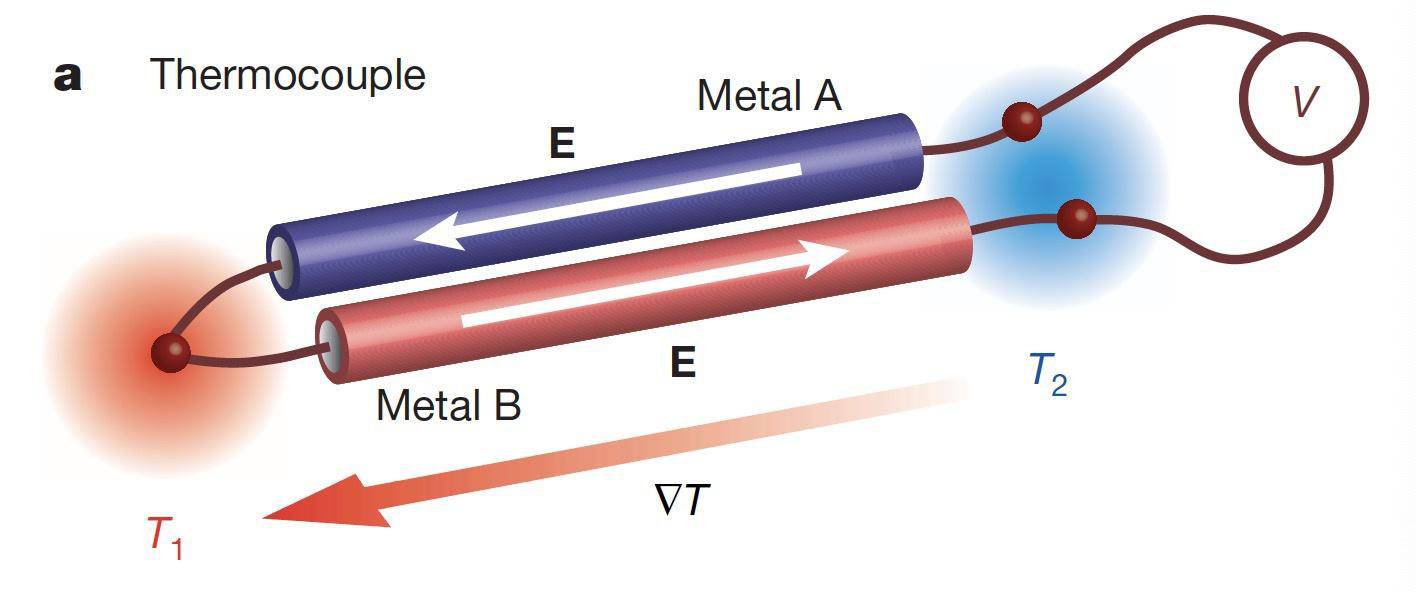

El termopar funciona según el principio de difusión de electrones entre dos metales distintos, generando un potencial eléctrico que depende de la temperatura. El milivoltímetro mide este potencial y proporciona datos en tiempo real al controlador de temperatura. El controlador, a su vez, ajusta los elementos calefactores para mantener la temperatura deseada dentro de la cámara del horno.

Para aumentar la precisión y fiabilidad del control de temperatura, el sistema emplea un relé que actúa como interruptor, activando o desactivando el suministro eléctrico a los elementos calefactores en función de las señales recibidas del controlador de temperatura. Esta configuración garantiza que la temperatura en el interior del horno se mantenga estable y constante, lo que resulta crucial para la precisión de los análisis y experimentos de laboratorio.

En resumen, el mecanismo de control de temperatura de un horno de mufla es una mezcla de electrónica avanzada y detección térmica precisa, diseñada para ofrecer un rendimiento y una fiabilidad óptimos en entornos de alta temperatura.

Principio del termopar

Los termopares funcionan basándose en el principio fundamental del efecto Seebeck que implica la difusión de electrones entre dos metales distintos. Cuando estos metales se conectan por un extremo y se someten a un gradiente de temperatura, se produce un flujo continuo de electrones que crea una diferencia de potencial eléctrico. Este fenómeno suele denominarse efecto termoeléctrico .

El potencial eléctrico generado por el termopar es directamente proporcional a la diferencia de temperatura entre las dos uniones de los metales. Este potencial se mide normalmente en milivoltios y se lee utilizando un dispositivo especializado conocido como milivoltímetro . El milivoltímetro está calibrado para convertir el voltaje medido en un valor de temperatura correspondiente, proporcionando lecturas precisas de la temperatura.

Para entender mejor el proceso, considere los siguientes pasos:

- Uniones metálicas: Dos metales diferentes, como el hierro y el constantano, se unen en un extremo para formar una unión.

- Gradiente de temperatura: Cuando la unión se expone a una diferencia de temperatura, los electrones del metal con mayor densidad electrónica se difunden en el metal con menor densidad electrónica.

- Potencial eléctrico: Esta difusión crea una diferencia de potencial eléctrico entre los dos metales.

- Medida: La tensión resultante se mide con un milivoltímetro, que traduce esta tensión en una lectura de temperatura.

Este principio es crucial para el control preciso de la temperatura en los hornos de mufla, asegurando un calentamiento preciso y resultados consistentes en aplicaciones de laboratorio.

Precauciones de seguridad

Colocación y cableado

La colocación y el cableado de un horno de mufla son pasos críticos que garantizan tanto la seguridad como un rendimiento óptimo. El horno debe estar situado sobre una plataforma robusta y estable para evitar cualquier vuelco o desplazamiento accidental, que podría dar lugar a peligros potenciales. Esta plataforma debe ser capaz de soportar el peso y las tensiones térmicas del horno, garantizando que permanezca firmemente en su lugar durante el funcionamiento.

Un cableado adecuado es igualmente esencial. El termopar, que mide la temperatura en el interior del horno, debe estar correctamente conectado al controlador de temperatura. Esta conexión es crucial, ya que permite al controlador regular la temperatura del horno con precisión. Un cableado incorrecto puede dar lugar a lecturas de temperatura poco fiables, provocando un funcionamiento inadecuado del horno y posibles daños.

Además, el cableado debe ser revisado y asegurado para evitar conexiones sueltas que podrían causar arcos eléctricos o cortocircuitos. Asegurarse de que todo el cableado está correctamente enrutado y protegido del calor y los daños físicos ayudará a mantener la longevidad y la seguridad del horno. Siguiendo estas directrices, los usuarios pueden garantizar que su horno de mufla funcione de forma eficiente y segura, minimizando el riesgo de accidentes y fallos del equipo.

Seguridad de funcionamiento

Una vez finalizada la operación, es crucial cortar inmediatamente la alimentación eléctrica del horno de mufla. Esta medida de precaución evita que el calor residual provoque reacciones no deseadas o daños. Además, la puerta del horno no debe abrirse inmediatamente. La elevada temperatura en el interior del horno puede provocar un enfriamiento rápido, con el consiguiente choque térmico y posibles daños en la solera.

La supervisión y el mantenimiento regulares son indispensables para garantizar la longevidad y la eficacia del horno de mufla. Esto incluye inspecciones periódicas de los elementos calefactores, termopares y controladores de temperatura. Cualquier signo de desgaste o mal funcionamiento debe abordarse con prontitud para evitar problemas más importantes en el futuro.

Para mejorar aún más la seguridad de funcionamiento, considere la posibilidad de aplicar un programa de mantenimiento que incluya:

- Comprobaciones diarias: Asegúrese de que el horno funciona dentro del intervalo de temperatura especificado.

- Inspecciones semanales: Examine el estado de los elementos calefactores y los termopares.

- Mantenimiento mensual: Limpie la cámara del horno y compruebe si hay cables o conexiones sueltos.

Siguiendo estas prácticas, puede reducir significativamente el riesgo de fallos de funcionamiento y garantizar el uso seguro y eficiente de su horno de mufla.

Seguridad medioambiental

Mantener limpia la cámara del horno es primordial para garantizar la seguridad medioambiental. Cualquier acumulación de polvo o residuos puede aumentar significativamente el riesgo de accidentes, especialmente cuando se une a las altas temperaturas generadas dentro de la cámara. Por lo tanto, deben establecerse protocolos de limpieza periódicos para eliminar cualquier posible contaminante.

Además, es crucial mantener las sustancias inflamables a una distancia segura del horno de mufla. Esta precaución no sólo consiste en prevenir los peligros inmediatos, sino también en mitigar los riesgos a largo plazo asociados a la exposición prolongada a materiales inflamables. Una lista de comprobación de seguridad exhaustiva debe incluir la prohibición de almacenar o utilizar líquidos, gases o sólidos inflamables en las proximidades del horno.

Para mejorar aún más la seguridad medioambiental, considere la posibilidad de aplicar un programa de inspecciones rutinarias. Esta inspección debe abarcar no sólo la cámara del horno, sino también la zona circundante. Aproveche esta oportunidad para identificar y abordar cualquier peligro potencial antes de que se convierta en un problema más grave. Siguiendo estas prácticas, los laboratorios pueden reducir significativamente la probabilidad de accidentes y garantizar un entorno de trabajo más seguro.

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Guía completa de hornos de mufla: Aplicaciones, tipos y mantenimiento

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Por qué fallan sus pruebas de calcinación: La diferencia oculta entre hornos mufla y hornos de calcinación

- Por qué fallan tus experimentos con hornos: la desalineación oculta en tu laboratorio

- La Arquitectura del Vacío: Dominando la Selección de Materiales en Hornos de Vacío