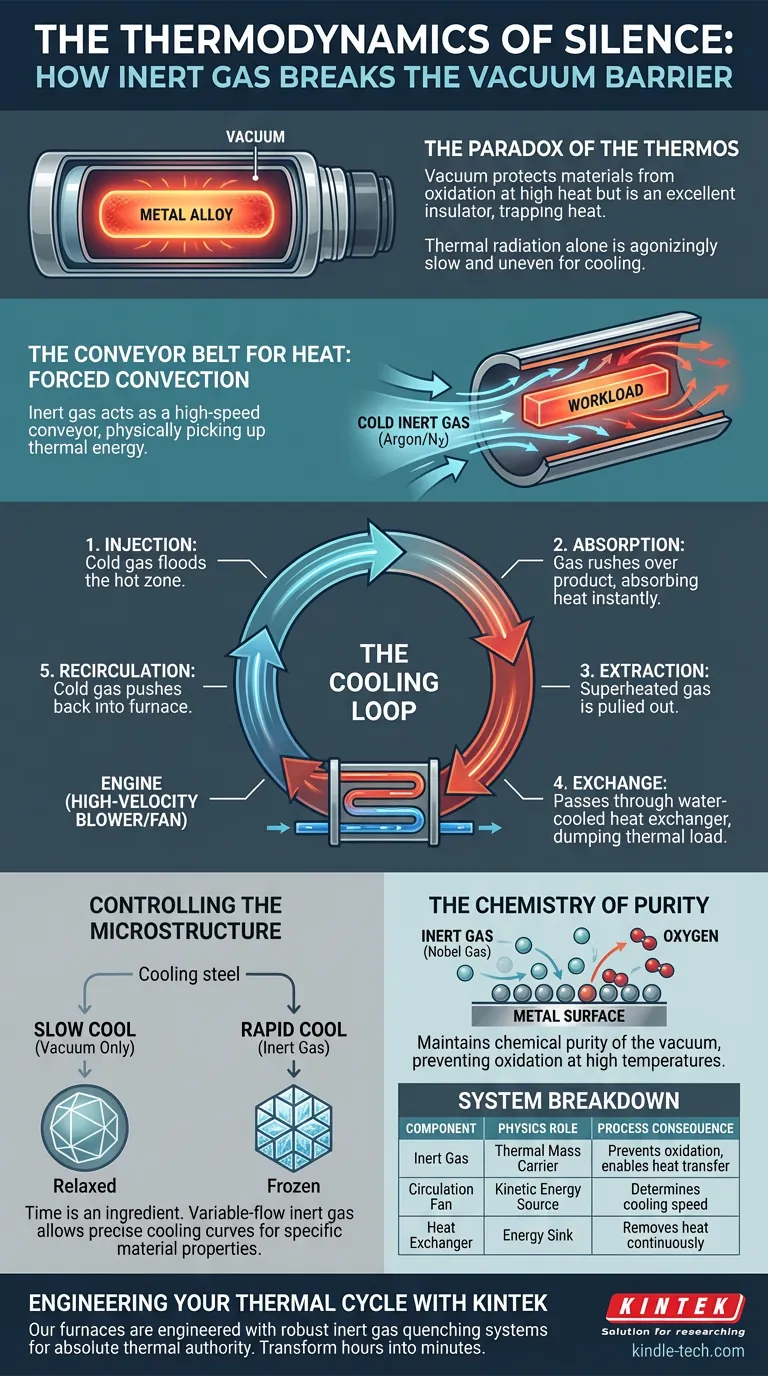

La Paradoja del Termo

Existe una contradicción fundamental en el procesamiento a alta temperatura.

Para proteger materiales avanzados, los calentamos en vacío. Al eliminar el aire, eliminamos el oxígeno, asegurando que el metal no se queme ni se empañe. Creamos un vacío perfecto y silencioso.

Pero un vacío es también el mejor aislante del mundo. Es un termo. Está diseñado para mantener el calor dentro.

Esto crea un problema de física. Una vez que su ciclo ha terminado y su aleación ha alcanzado los 1.200 °C, ¿cómo la enfría?

Si confía en la radiación térmica —simplemente esperando a que el calor se disipe en el vacío— el proceso es dolorosamente lento. También es desigual. Los bordes se enfrían mientras el núcleo permanece fundido. Para la metalurgia sensible, esta variación es catastrófica.

Para resolver esto, los ingenieros tienen que romper el vacío sin romper la química.

Utilizan la Tecnología de Gas Inerte.

La Cinta Transportadora del Calor

A menudo pensamos en los gases inertes (como el Argón o el Nitrógeno) simplemente como escudos, una manta protectora para detener la oxidación.

Pero en un horno de enfriamiento moderno, el gas no es un escudo. Es un vehículo.

El sistema funciona según el principio de Convección Forzada. Dado que el vacío no puede conducir el calor, introducimos un medio que sí puede. El gas actúa como una cinta transportadora de alta velocidad, recogiendo físicamente la energía térmica de la carga de trabajo y transportándola.

El Ciclo de Enfriamiento

La arquitectura de este sistema es circular y agresiva. Se basa en tres pilares mecánicos:

- El Medio: Gas de alta pureza entra en la cámara. No reacciona con el metal; solo lo toca.

- El Motor: Un soplador o ventilador de alta velocidad impulsa el gas.

- El Disipador: Un intercambiador de calor refrigerado por agua extrae la energía del gas.

El ciclo ocurre en segundos:

- Inyección: Gas frío inunda la zona caliente.

- Absorción: El gas fluye sobre el material refractario y el producto, absorbiendo calor instantáneamente.

- Extracción: El gas, ahora sobrecalentado, es extraído de la cámara.

- Intercambio: Pasa a través del intercambiador de calor, liberando su carga térmica en agua de enfriamiento.

- Recirculación: El gas, ahora frío de nuevo, es empujado de vuelta al horno para repetir el trabajo.

Controlando la Microestructura

¿Por qué molestarse tanto? ¿Por qué "rápido" es mejor que "lento"?

En metalurgia, el tiempo es un ingrediente.

Las propiedades físicas de una aleación —su dureza, su ductilidad, su resistencia— a menudo se fijan durante la fase de enfriamiento. Esto se conoce como temple.

Si enfría el acero lentamente, la estructura cristalina se relaja. Se vuelve blando. Si lo enfría rápidamente, congela la estructura en un estado específico, haciéndola dura.

Un horno de vacío sin enfriamiento por gas inerte es un instrumento romo. Solo puede calentar. No puede controlar el descenso.

Con un sistema de gas inerte de flujo variable, un operador puede ajustar la curva de enfriamiento exacta requerida por la receta. Ya no está esperando a que ocurra la física; la está comandando.

La Química de la Pureza

Hay una segunda razón, igualmente crítica, para este sistema de circuito cerrado: la Oxidación.

A altas temperaturas, los metales están químicamente desesperados por unirse al oxígeno. Incluso una mínima cantidad de aire introducida durante el enfriamiento arruinaría instantáneamente un lote de titanio o superaleaciones aeroespaciales.

Al usar gases nobles como el Argón, mantenemos la pureza química del vacío mientras obtenemos la conductividad térmica de un fluido.

Desglose del Sistema

Así es como los componentes se traducen en resultados del proceso:

| Componente | Rol Físico | Consecuencia del Proceso |

|---|---|---|

| Gas Inerte (Argón/N2) | Portador de Masa Térmica | Previene la oxidación; permite la transferencia de calor en un vacío. |

| Ventilador de Circulación | Fuente de Energía Cinética | Determina la velocidad de enfriamiento (Tasa de Temple). |

| Intercambiador de Calor | Disipador de Energía | Elimina el calor del sistema continuamente. |

Sistemas Activos vs. Pasivos

Es importante distinguir esto del control de calentamiento del horno.

Los elementos calefactores mantienen una temperatura de "mantenimiento". Se encienden y apagan para mantener la línea plana. Eso es mantenimiento.

El enfriamiento por gas inerte es una intervención activa. Requiere hardware pesado: ventiladores masivos, plomería compleja e intercambiadores de calor. Añade costo y complejidad.

Sin embargo, transforma el horno de un simple horno a un instrumento metalúrgico de precisión. Le permite convertir horas de tiempo de enfriamiento en minutos, duplicando o triplicando el rendimiento de producción mientras cumple con las especificaciones del material que el enfriamiento pasivo simplemente no puede lograr.

Diseñando su Ciclo Térmico

La decisión de implementar la tecnología de gas inerte rara vez es una cuestión de preferencia; es una decisión dictada por la física de su material.

Si necesita velocidad, necesita gas. Si necesita una dureza específica, necesita un flujo controlado. Si necesita pureza, necesita un circuito cerrado.

En KINTEK, entendemos que la fase de enfriamiento es tan crítica como la fase de calentamiento. Nuestros hornos de vacío de alta temperatura están diseñados con robustos sistemas de temple por gas inerte diseñados para darle autoridad absoluta sobre el entorno térmico.

Ya sea que esté desarrollando nuevas aleaciones o escalando la producción, Contacte a Nuestros Expertos para discutir cómo podemos refinar su estrategia de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

Artículos relacionados

- Presentamos los hornos tubulares de vacío de laboratorio

- Guía definitiva de hornos tubulares de alta presión: Aplicaciones, tipos y ventajas

- El Límite Silencioso: Ingeniería del Corazón del Horno Tubular

- La Arquitectura de la Nada: Dominando las Atmósferas en Hornos de Tubo de Vacío

- La Arquitectura del Vacío: Cómo los Hornos de Tubo de Vacío Desafían la Entropía