La evolución del proceso de prensado isostático

Tabla de contenido

- La evolución del proceso de prensado isostático

- El origen del proceso de prensado isostático a mediados de los años 50.

- Transición de una curiosidad de investigación a una herramienta de producción viable

- Amplia aplicación en industrias para consolidación de polvos o curación de defectos de piezas fundidas.

- Se utiliza para una variedad de materiales que incluyen cerámica, metales, compuestos, plásticos y carbono.

- Principio de funcionamiento del prensado isostático

- Tipos de prensado isostático

- Prensado isostático en la industria farmacéutica

- Mecanismo operativo de la prensa isostática.

- Ventajas de la prensa isostática

- Funcionamiento de la prensa isostática

- Aplicaciones comunes de la prensa isostática

El origen del proceso de prensado isostático a mediados de los años 50.

El proceso de prensado isostático fue pionero a mediados de la década de 1950 y ha pasado de ser una curiosidad de investigación a una herramienta de producción viable.

Transición de una curiosidad de investigación a una herramienta de producción viable

Muchas industrias aplican esta técnica para la consolidación de polvos o la curación de defectos de piezas fundidas. El proceso se utiliza para una variedad de materiales, incluidos cerámica, metales, compuestos, plásticos y carbono.

Amplia aplicación en industrias para consolidación de polvos o curación de defectos de piezas fundidas.

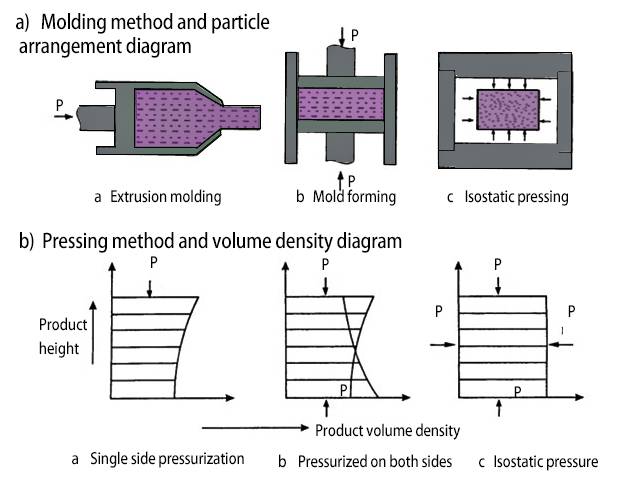

El prensado isostático aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Por lo tanto, ofrece beneficios únicos para aplicaciones cerámicas y refractarias. La capacidad de dar formas a los productos con tolerancias precisas (lo que reduce el costoso mecanizado) ha sido una fuerza impulsora importante para su desarrollo comercial.

Se utiliza para una variedad de materiales que incluyen cerámica, metales, compuestos, plásticos y carbono.

El proceso de prensado isostático se utiliza para una variedad de materiales, incluidos cerámica, metales, compuestos, plásticos y carbono. Ha encontrado una amplia aplicación en industrias para la consolidación de polvos o la curación de defectos de piezas fundidas. Este proceso ofrece beneficios únicos para aplicaciones cerámicas y refractarias, permitiendo la formación de formas de productos con tolerancias precisas y reduciendo la necesidad de mecanizado costoso.

Principio de funcionamiento del prensado isostático

El prensado isostático es un proceso que aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esta técnica se ha utilizado ampliamente en diversas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono.

Aplicación de fuerza uniforme e igual sobre todo el producto.

El prensado isostático ofrece beneficios únicos para aplicaciones cerámicas y refractarias. Al aplicar la misma presión desde todas las direcciones, se asegura que la fuerza se distribuya uniformemente por todo el producto. Esta aplicación de fuerza uniforme ayuda a reducir la porosidad y a lograr una densidad alta y uniforme en el producto final.

Capacidad para formar productos con tolerancias precisas.

Una de las principales ventajas del prensado isostático es su capacidad para formar productos con tolerancias precisas. A diferencia de otros procesos de conformado, el prensado isostático elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en matrices rígidas. Esto reduce la necesidad de costosas operaciones de mecanizado, lo que se traduce en ahorros de costes y una mayor eficiencia.

Uso predominante para aplicaciones cerámicas y refractarias.

El prensado isostático ha encontrado un uso predominante en aplicaciones cerámicas y refractarias. El proceso permite la consolidación de polvos y la curación de defectos de las piezas fundidas. Es especialmente adecuado para materiales caros y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. El prensado isostático garantiza una utilización altamente eficiente del material, lo que conduce a una producción rentable.

En resumen, el prensado isostático es un proceso versátil que aplica una fuerza igual y uniforme sobre todo el producto, lo que permite la producción de materiales con tolerancias precisas. Se ha convertido en una técnica esencial en industrias que requieren una fabricación rentable y de alta calidad de productos cerámicos y refractarios.

Tipos de prensado isostático

Prensado isostático en frío (CIP) para consolidar polvos cerámicos o refractarios

El prensado isostático en frío (CIP) es un proceso de compactación de polvo que se utiliza para consolidar polvos cerámicos o refractarios. En este proceso, los polvos se cargan en bolsas elastoméricas y se someten a la misma presión desde todas las direcciones. CIP se utiliza principalmente para obtener piezas con una densidad teórica del 60 al 80% y listas para sinterizar. La buena resistencia en verde obtenida con CIP permite el premecanizado antes de la sinterización sin provocar roturas.

Prensado isostático en caliente (WIP) prensado a temperatura cálida de hasta 100 °C

El prensado isostático en caliente (WIP) es una variante del prensado isostático en frío (CIP) que implica prensar formas a temperaturas cálidas, normalmente hasta 100 °C. WIP utiliza agua tibia o un medio similar para aplicar una presión uniforme a los productos en polvo desde todas las direcciones. Esta tecnología de vanguardia permite el prensado isostático a temperaturas que no superan el punto de ebullición del medio líquido. Se utilizan materiales flexibles como molde de camisa y se aplica presión hidráulica como medio de presión para dar forma y prensar el material en polvo.

El proceso WIP normalmente implica calentar primero el medio líquido e inyectarlo continuamente en un cilindro de presión sellado a través de una fuente de refuerzo. Para garantizar un control preciso de la temperatura, el cilindro prensador está equipado con un elemento calefactor.

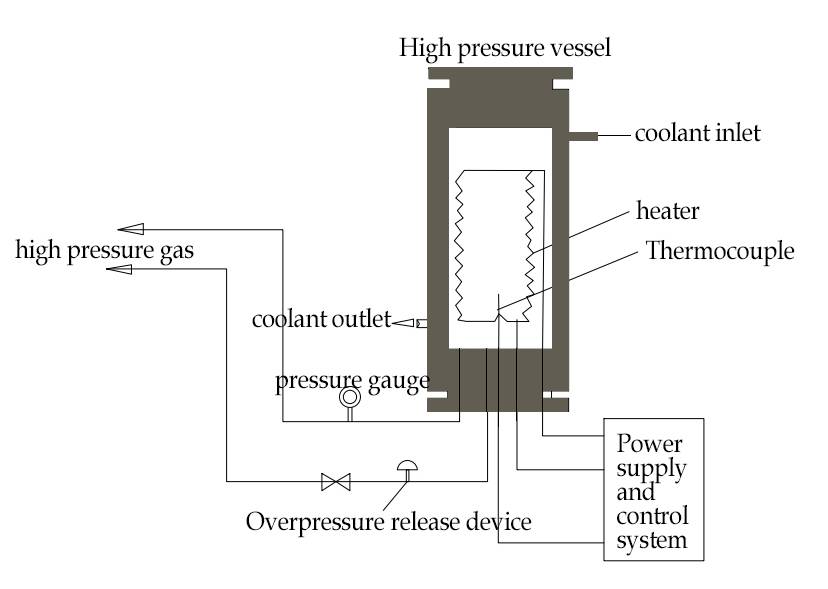

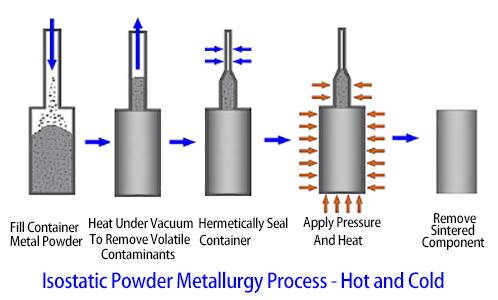

Prensado isostático en caliente (HIP) para obtener piezas completamente densas con temperatura y presión aplicadas simultáneamente

El prensado isostático en caliente (HIP) es un proceso que implica la aplicación de alta temperatura y alta presión simultáneamente para obtener piezas completamente densas. HIP se utiliza principalmente para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento. En el proceso HIP, el material se calienta en un gas inerte, normalmente argón, que aplica una presión "isostática" uniformemente en todas las direcciones. Esto hace que los huecos colapsen bajo la presión diferencial, eliminando efectivamente los defectos y logrando una densidad cercana a la teórica. HIP mejora las propiedades mecánicas de las piezas, como las piezas de fundición a la cera perdida, al eliminar la microporosidad interna.

El equipo de prensado isostático en caliente consta de un recipiente de alta presión, un horno de calentamiento, un compresor, una bomba de vacío, un tanque de almacenamiento, un sistema de enfriamiento y un sistema de control por computadora. El recipiente de alta presión es el dispositivo clave de todo el equipo.

El prensado isostático, ya sea prensado isostático en frío (CIP), prensado isostático en caliente (WIP) o prensado isostático en caliente (HIP), ofrece beneficios únicos para diversas industrias. Permite la consolidación de polvos, la curación de defectos de piezas fundidas y la producción de piezas totalmente densas con tolerancias precisas. Este proceso se utiliza en industrias como la cerámica, metales, compuestos, plásticos y carbono. El prensado isostático es una técnica versátil y eficaz que sigue evolucionando y encontrando nuevas aplicaciones en los procesos de fabricación y producción.

Prensado isostático en la industria farmacéutica

El prensado isostático es una técnica ampliamente utilizada en la industria farmacéutica para comprimir partículas farmacéuticas y materias primas en formas predeterminadas. Este proceso asegura una presión de compactación uniforme en toda la masa de polvo y una distribución de densidad homogénea en el producto final.

Uso para comprimir partículas farmacéuticas y materia prima en formas predeterminadas.

El prensado isostático es un método eficaz para dar forma a partículas y materias primas farmacéuticas. Aplica la misma fuerza sobre todo el producto, independientemente de su forma o tamaño. Esta presión de compactación uniforme ayuda a lograr una densidad alta y uniforme, sin necesidad de ningún lubricante. Como resultado, el producto final tiene calidad y rendimiento constantes.

Garantiza una presión de compactación uniforme y una distribución homogénea de la densidad en el producto final.

Una de las ventajas del prensado isostático es su capacidad para garantizar una presión de compactación uniforme y una distribución homogénea de la densidad en el producto final. Esto se logra aplicando la misma presión en todas las direcciones durante el proceso de prensado. Como resultado, el polvo se compacta con consistencia, lo que da como resultado un producto con una densidad uniforme en todas partes.

El prensado isostático se utiliza ampliamente en la industria farmacéutica debido a sus numerosas ventajas. Permite la compresión de materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio, con una utilización del material altamente eficiente. Además, elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en troqueles rígidos.

El proceso de prensado isostático implica tres tipos básicos: prensado isostático en frío (CIP), prensado isostático en caliente (WIP) y prensado isostático en caliente (HIP). Estos tipos se diferencian según la temperatura y la presión aplicadas durante el proceso de prensado. Mientras que CIP se aplica para consolidar polvos cerámicos o refractarios cargados en bolsas elastoméricas, WIP implica presionar formas a temperaturas cálidas. HIP, por otro lado, se utiliza para cerámicas de ingeniería que requieren propiedades óptimas para aplicaciones de alto rendimiento.

En la industria farmacéutica, las prensas isostáticas son esenciales para lograr formas y densidades precisas en los productos farmacéuticos. Al utilizar este sistema de presurización, los fabricantes pueden garantizar una presión de compactación uniforme en toda la masa de polvo, lo que da como resultado un producto final con una distribución de densidad homogénea. Las prensas isostáticas son una de las máquinas de procesamiento farmacéutico más utilizadas.

En general, el prensado isostático desempeña un papel crucial en la industria farmacéutica al proporcionar un método confiable y eficiente para comprimir partículas y materias primas farmacéuticas en formas predeterminadas. Su capacidad para garantizar una presión de compactación uniforme y una distribución de densidad homogénea lo convierte en una herramienta indispensable para la fabricación farmacéutica.

Mecanismo operativo de la prensa isostática.

Producción de diversos tipos de materiales a partir de compactos en polvo reduciendo la porosidad.

El prensado isostático es un proceso que permite la producción de diversos tipos de materiales a partir de compactos en polvo reduciendo su porosidad. Este proceso implica la aplicación de presión igual desde todas las direcciones al polvo compactado, lo que da como resultado una densidad óptima y una uniformidad de microestructura.

Primero se compacta y encapsula la mezcla de polvo usando presión isostática. La prensa aplica presión por igual desde todas las direcciones, lo que ayuda a reducir la porosidad y aumentar la densidad del polvo compacto. Esta distribución uniforme de la presión también elimina la fricción entre las paredes del troquel, lo que da como resultado densidades más uniformes.

Una de las ventajas del prensado isostático es la capacidad de lograr una densidad alta y uniforme sin necesidad de lubricantes. Este proceso es particularmente útil para materiales costosos y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. El prensado isostático ofrece una utilización eficiente del material y puede producir piezas con geometrías complejas.

Compactación y encapsulación de mezcla de polvo mediante presión isostática.

El prensado isostático implica la compactación y encapsulación de una mezcla de polvo mediante presión isostática. La mezcla de polvo se coloca dentro de una membrana flexible o recipiente hermético, que actúa como una barrera de presión entre el polvo y el medio presurizador.

El medio presurizador puede ser un líquido o un gas, dependiendo de la aplicación específica. La presión se aplica por igual desde todas las direcciones, asegurando una compactación uniforme de la mezcla de polvo. Este proceso ayuda a reducir la porosidad y aumentar la densidad del material resultante.

El prensado isostático ofrece varias ventajas sobre otros métodos de compactación. Permite la producción de piezas con baja distorsión y contracción constante durante la cocción. También permite la producción de piezas sin necesidad de secar y permite niveles más bajos de aglutinante en el polvo. Además, el prensado isostático se puede utilizar para producir piezas con formas internas, roscas, estrías, dentados y conos.

Uso de membrana flexible o recipiente hermético como barrera de presión.

En el prensado isostático, se utiliza una membrana flexible o un recipiente hermético como barrera de presión entre el polvo y el medio presurizador. Esta barrera evita que el polvo se escape y garantiza que la presión se aplique uniformemente desde todas las direcciones.

La membrana flexible o recipiente hermético está diseñado para soportar la presión ejercida durante el proceso de prensado. Actúa como una barrera que separa el polvo del medio presurizador circundante, que puede ser un líquido o un gas.

El uso de una membrana flexible o un recipiente hermético permite la aplicación de igual presión al polvo compacto, lo que da como resultado una compactación uniforme y una densidad mejorada. Este mecanismo es clave para el éxito del prensado isostático en la producción de materiales con propiedades óptimas.

En general, el mecanismo operativo de la prensa isostática implica la producción de diversos materiales a partir de compactos en polvo reduciendo la porosidad mediante la compactación y encapsulación de la mezcla de polvo mediante presión isostática. El uso de una membrana flexible o un recipiente hermético garantiza la aplicación uniforme de presión desde todas las direcciones, lo que da como resultado una densidad alta y uniforme. El prensado isostático ofrece ventajas como la capacidad de producir piezas con geometrías complejas y la utilización eficiente de materiales.

Ventajas de la prensa isostática

El prensado isostático ofrece varias ventajas sobre otros métodos de fabricación. Echemos un vistazo a algunos de los beneficios clave:

Logro de una densidad alta y uniforme con la misma presión en todas las direcciones.

Una de las principales ventajas del prensado isostático es la capacidad de conseguir una densidad alta y uniforme en la pieza compactada. Esto significa que el componente resultante tendrá una contracción constante durante la sinterización o el prensado isostático en caliente, con poca o ninguna deformación. El polvo se compacta con la misma presión en todas direcciones, lo que da como resultado una densidad alta y uniforme.

Aplicable a materiales costosos y difíciles de compactar.

El prensado isostático es especialmente adecuado para materiales caros y difíciles de compactar, como superaleaciones, titanio, aceros para herramientas, acero inoxidable y berilio. Estos materiales a menudo plantean desafíos en términos de lograr alta densidad y uniformidad. Sin embargo, con el prensado isostático, estos materiales se pueden compactar y utilizar de manera eficiente, lo que da como resultado componentes de alta calidad.

Utilización eficiente de materiales

El prensado isostático permite una utilización altamente eficiente del material. El proceso elimina muchas de las restricciones que limitan la geometría de las piezas compactadas unidireccionalmente en matrices rígidas. Esto significa que mediante el prensado isostático se pueden lograr fácilmente formas y dimensiones complejas que son difíciles o imposibles de producir mediante otros métodos. En última instancia, esto conduce a una reducción del desperdicio de material y a una mayor rentabilidad.

El prensado isostático ofrece una variedad de ventajas, que incluyen densidad uniforme, flexibilidad de forma, adaptabilidad del tamaño de los componentes, bajo costo de herramientas, posibilidades mejoradas de aleación, tiempos de entrega reducidos y ahorros de costos en términos de material y mecanizado. Es un método de fabricación versátil y eficiente que encuentra aplicaciones en diversas industrias, incluidas la farmacéutica, la de explosivos, la química, la alimentaria, la de combustible nuclear y la de ferritas.

Para comprender mejor el funcionamiento de la prensa isostática, echemos un vistazo a cómo funciona el proceso.

Funcionamiento de la prensa isostática

El prensado isostático es un proceso utilizado para producir varios tipos de materiales a partir de compactos en polvo reduciendo la porosidad de la mezcla de polvo. La mezcla de polvo se compacta y encapsula mediante presión isostática, que se aplica por igual desde todas las direcciones. Esto se logra confinando el polvo metálico dentro de una membrana flexible o recipiente hermético, que actúa como una barrera de presión entre el polvo y el medio presurizador, que puede ser un líquido o un gas.

El uso de presión isostática permite lograr una densidad alta y uniforme en el polvo compactado. Dado que no se necesita lubricante en el proceso, la densidad resultante es constante en todo el componente. Esto hace que el prensado isostático sea particularmente eficaz para lograr componentes de alta calidad con propiedades uniformes.

El prensado isostático es un método de fabricación versátil y eficiente que ofrece numerosas ventajas. Permite lograr una densidad alta y uniforme, permite la producción de formas y dimensiones complejas y es aplicable a materiales costosos y difíciles de compactar. Con su utilización eficiente del material y su rentabilidad, el prensado isostático es una técnica valiosa en diversas industrias.

Aplicaciones comunes de la prensa isostática

El prensado isostático es un proceso de fabricación versátil que se utiliza ampliamente en diversas industrias. Ofrece varias ventajas sobre los métodos de compactación tradicionales y se puede aplicar a una variedad de materiales. Exploremos algunas de las aplicaciones comunes de la prensa isostática.

Industria farmacéutica

En la industria farmacéutica, el prensado isostático se utiliza para la producción de tabletas y otras formas farmacéuticas sólidas. El proceso permite la compactación uniforme de los medicamentos en polvo, lo que garantiza una liberación y eficacia constantes del medicamento. El prensado isostático es particularmente adecuado para fabricar tabletas de formas complejas y lograr una compactación de alta densidad.

Explosivos

El prensado isostático juega un papel crucial en la producción de explosivos. El proceso permite dar forma y compactar con precisión materiales explosivos, garantizando uniformidad y confiabilidad. Los explosivos prensados isostáticamente exhiben características de rendimiento mejoradas, como mayor estabilidad y mejores propiedades de detonación.

quimicos

El prensado isostático se emplea en la industria química para la producción de diversos productos y componentes químicos. El proceso permite la fabricación de piezas de formas complejas con alta densidad y uniformidad. Los componentes químicos prensados isostáticamente exhiben propiedades mecánicas y resistencia química mejoradas.

Industria de alimentos

El prensado isostático encuentra aplicaciones en la industria alimentaria, particularmente en el procesamiento y conservación de alimentos. El proceso se utiliza para pasteurización y esterilización, donde los productos alimenticios se someten a una presión uniforme desde todas las direcciones. El prensado isostático preserva el valor nutricional, los colorantes y aromas naturales de los productos alimenticios al tiempo que desactiva microorganismos y enzimas.

Ferritas de combustible nuclear

El prensado isostático se emplea en la producción de ferritas de combustible nuclear. El proceso permite la fabricación de materiales de ferrita de alta densidad y pureza utilizados como pastillas de combustible en reactores nucleares. Las ferritas de combustible nuclear prensadas isostáticamente exhiben excelentes propiedades térmicas y mecánicas, lo que garantiza un funcionamiento seguro y eficiente de las centrales nucleares.

Otras industrias, como la aeroespacial, la automotriz y la electrónica, también utilizan el prensado isostático para diversas aplicaciones. El proceso permite la producción de componentes de formas complejas con alta precisión y eficiencia de materiales. El prensado isostático ofrece numerosas ventajas, incluida la compactación uniforme, la utilización eficiente del material y la capacidad de procesar materiales difíciles de compactar como superaleaciones y titanio.

En el prensado isostático se utilizan tanto prensas isostáticas en frío (CIP) como prensas isostáticas en caliente (HIP). CIP funciona a temperatura ambiente, mientras que HIP funciona a temperaturas elevadas. La elección de la prensa depende de los requisitos específicos de la aplicación.

En conclusión, el prensado isostático es un proceso de fabricación versátil con una amplia gama de aplicaciones. Ofrece numerosas ventajas sobre los métodos de compactación tradicionales y se utiliza en industrias como la farmacéutica, la de explosivos, la química, la de procesamiento de alimentos y la de producción de combustible nuclear. El prensado isostático permite la producción de componentes de formas complejas de alta calidad con densidad uniforme y eficiencia de material.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press . Como fabricante de equipos de laboratorio líder en la industria, estamos comprometidos a brindarle lo más avanzado y Soluciones de equipos de laboratorio de alta calidad. Ya sea que se dedique a la investigación científica, la enseñanza o la producción industrial, nuestros productos satisfarán sus necesidades de equipos de laboratorio precisos y confiables.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Guía completa de prensado isostático: procesos y características

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos