Ha pasado días, quizás semanas, mecanizando un componente según especificaciones exactas. Cada dimensión es perfecta. Lo coloca en el horno para su tratamiento térmico final, confiado en su proceso. Pero cuando abre la puerta, su corazón se hunde. La pieza, antes brillante, ahora está cubierta de una escama oscura y desprendible. La superficie está arruinada, las dimensiones están desajustadas y todo ese meticuloso trabajo se ha deshecho en el último paso.

Si este escenario le resulta dolorosamente familiar, no está solo.

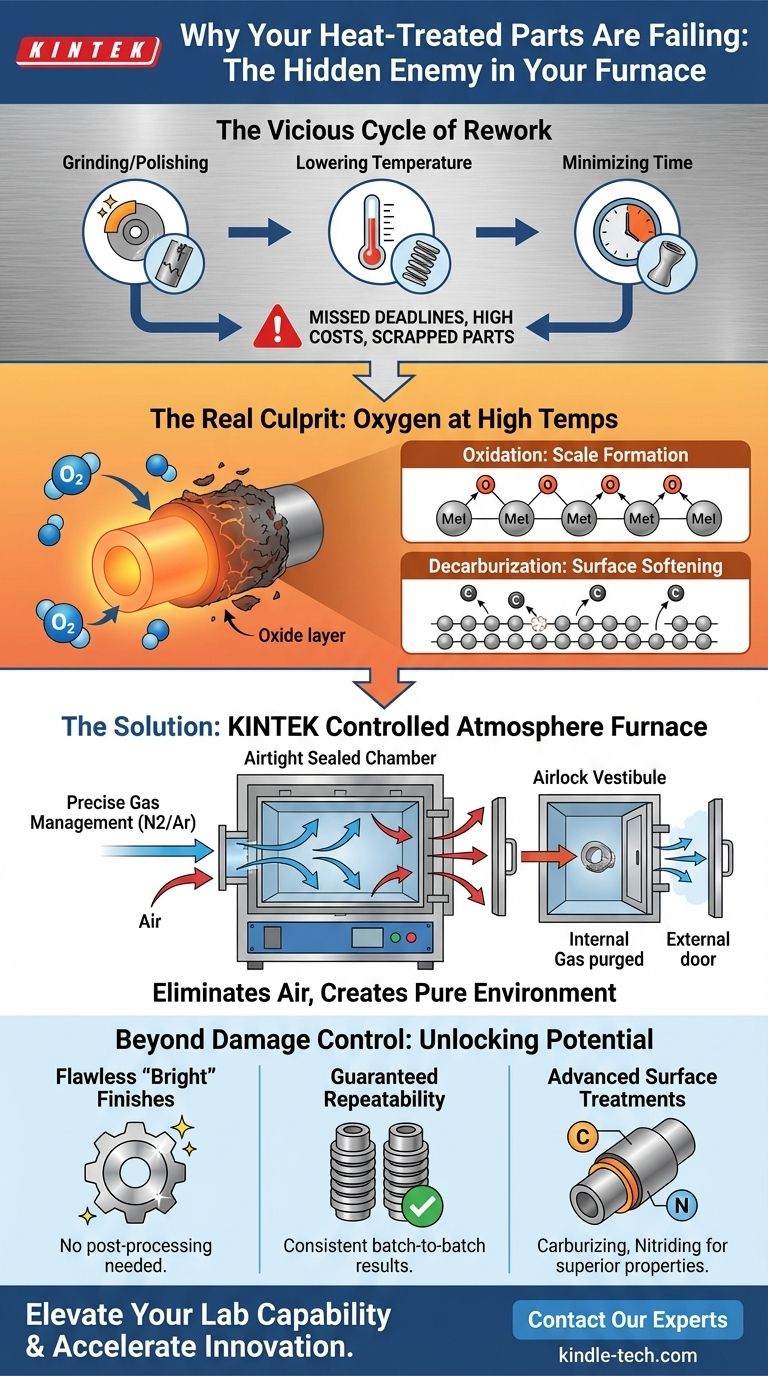

El círculo vicioso de la reelaboración: Por qué "suficientemente bueno" no funciona

Para laboratorios y equipos de I+D, esta es una pesadilla recurrente. La respuesta inmediata suele ser una serie de compromisos frustrantes.

Puede intentar:

- Lijar o pulir la escama, pero esto añade un costoso paso de postprocesamiento y a menudo arruina las dimensiones precisas y el acabado superficial de la pieza.

- Bajar la temperatura, pero esto no logra la dureza o las propiedades metalúrgicas requeridas.

- Minimizar el tiempo en el horno, pero esto conduce a un tratamiento inconsistente e incompleto.

Estas no son soluciones; son parches. Cada intento es una apuesta, y los resultados rara vez son repetibles. Esta inconsistencia tiene importantes consecuencias comerciales: se incumplen los plazos de los proyectos, los costos de los materiales se disparan debido a las piezas desechadas y la fiabilidad de su producto final se ve comprometida. Está atrapado en un ciclo de reelaboración, luchando constantemente contra los síntomas sin resolver nunca el problema central.

El verdadero culpable no es el calor, es el aire

Este es el punto de inflexión para comprender este problema: El problema no es el calor en sí. Es el entorno en el que está calentando.

Un horno estándar funciona en aire ambiente. A temperatura ambiente, el aire es inofensivo. Pero a altas temperaturas, se transforma en un agente químico agresivo. El oxígeno del aire ataca violentamente la superficie de su material. Esto desencadena dos reacciones destructivas:

- Oxidación: El oxígeno se combina con el metal para formar una capa de escama (óxido). Este es el recubrimiento escamoso y descolorido que arruina su acabado superficial y la precisión dimensional.

- Decarburación: En el caso de los aceros, el oxígeno reacciona con el carbono de la superficie y lo elimina, haciéndolo más blando y débil, lo contrario de lo que la mayoría de los tratamientos térmicos pretenden lograr.

Las "soluciones comunes" mencionadas anteriormente están destinadas al fracaso porque no abordan este ataque químico fundamental. Está intentando realizar una operación delicada en un entorno contaminado y hostil. Es como intentar realizar una cirugía estéril en una tormenta de polvo. No importa cuán hábil sea, el entorno saboteará sus resultados.

De la lucha contra los síntomas a la cura de la enfermedad: La herramienta adecuada

Para obtener resultados limpios, consistentes y fiables, debe dejar de luchar contra los síntomas de la oxidación y, en cambio, eliminar la causa: el aire mismo.

Esto requiere una herramienta diseñada no solo para calentar, sino para crear un entorno perfectamente controlado y puro. Este es todo el principio detrás de un horno de atmósfera controlada. No es solo una mejora incremental sobre un horno estándar; es un enfoque fundamentalmente diferente, diseñado desde cero para resolver el problema de la contaminación atmosférica.

Esta es precisamente la razón por la que los hornos de atmósfera controlada de KINTEK son tan efectivos. Son la respuesta directa y diseñada al problema de la contaminación del aire:

- Una cámara sellada y hermética: La primera y más importante característica es su cuerpo herméticamente sellado. Actúa como una fortaleza impenetrable, evitando que el aire exterior destructivo se filtre y contamine su proceso.

- Gestión precisa de gases: El sistema purga activamente todo el aire y lo reemplaza con un gas inerte específico como nitrógeno o argón. Esta atmósfera protectora es completamente no reactiva, lo que garantiza que la superficie de su pieza permanezca prístina e inalterada de principio a fin.

- Vestíbulo con esclusa de aire: Para cargar o descargar piezas sin contaminar todo el horno con aire, se utiliza una cámara frontal de "esclusa de aire". Su pieza entra en el vestíbulo, se purga el aire, se llena con el gas protector y solo entonces se abre la puerta a la cámara de calentamiento principal.

Un horno KINTEK no es solo una caja que se calienta. Es un sistema completo de control ambiental, diseñado con una profunda comprensión de la química subyacente que hace que las piezas fallen.

Más allá del control de daños: Desbloqueo de la ingeniería avanzada de materiales

Una vez que ya no intente simplemente prevenir daños, se abrirá un mundo de nuevas posibilidades. Un horno de atmósfera controlada se transforma de una herramienta defensiva en un poderoso instrumento para la ingeniería proactiva de superficies.

Con la amenaza de oxidación completamente eliminada, ahora puede:

- Lograr acabados "brillantes" impecables: Produzca piezas que salgan del horno tan limpias y brillantes como cuando entraron, eliminando la necesidad de un postprocesamiento costoso y dañino.

- Garantizar la repetibilidad: Dado que el entorno químico es idéntico en cada ejecución, logra una consistencia inigualable de un lote a otro, lo que garantiza tasas de calificación más altas y datos más fiables para I+D.

- Realizar tratamientos de superficie avanzados: Puede ir más allá de la simple protección y alterar intencionalmente la superficie de un material. Al introducir gases activos específicos, puede realizar procesos como la cementación (adición de carbono) o la nitruración (adición de nitrógeno) para crear una capa superficial increíblemente dura y resistente al desgaste en un componente, manteniendo al mismo tiempo un núcleo más resistente y dúctil. Este nivel de ciencia de materiales es simplemente imposible en un horno estándar.

Resolver este viejo y frustrante problema no solo le ahorra tiempo y dinero en reelaboraciones. Eleva la capacidad misma de su laboratorio, permitiéndole desarrollar materiales más avanzados, mejorar el rendimiento del producto y acelerar su cronograma de innovación.

Sus proyectos exigen precisión de principio a fin. No permita que el último paso sea una fuente de fracaso. Si está listo para dejar de luchar contra los síntomas y comenzar a lograr resultados perfectos y repetibles, hablemos de cómo el control atmosférico adecuado puede transformar su trabajo. Contacte a Nuestros Expertos.

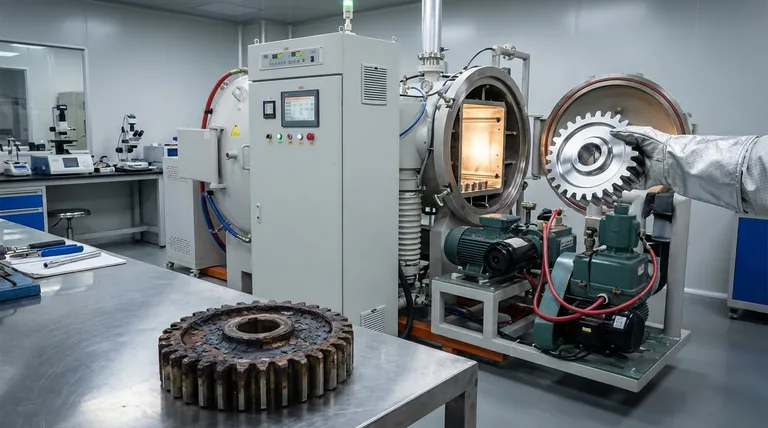

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

Artículos relacionados

- Horno de vacío de molibdeno: sinterización a alta temperatura y aplicaciones avanzadas

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- La Sinfonía del Silencio: Molibdeno y la Arquitectura de la Zona Caliente de Vacío