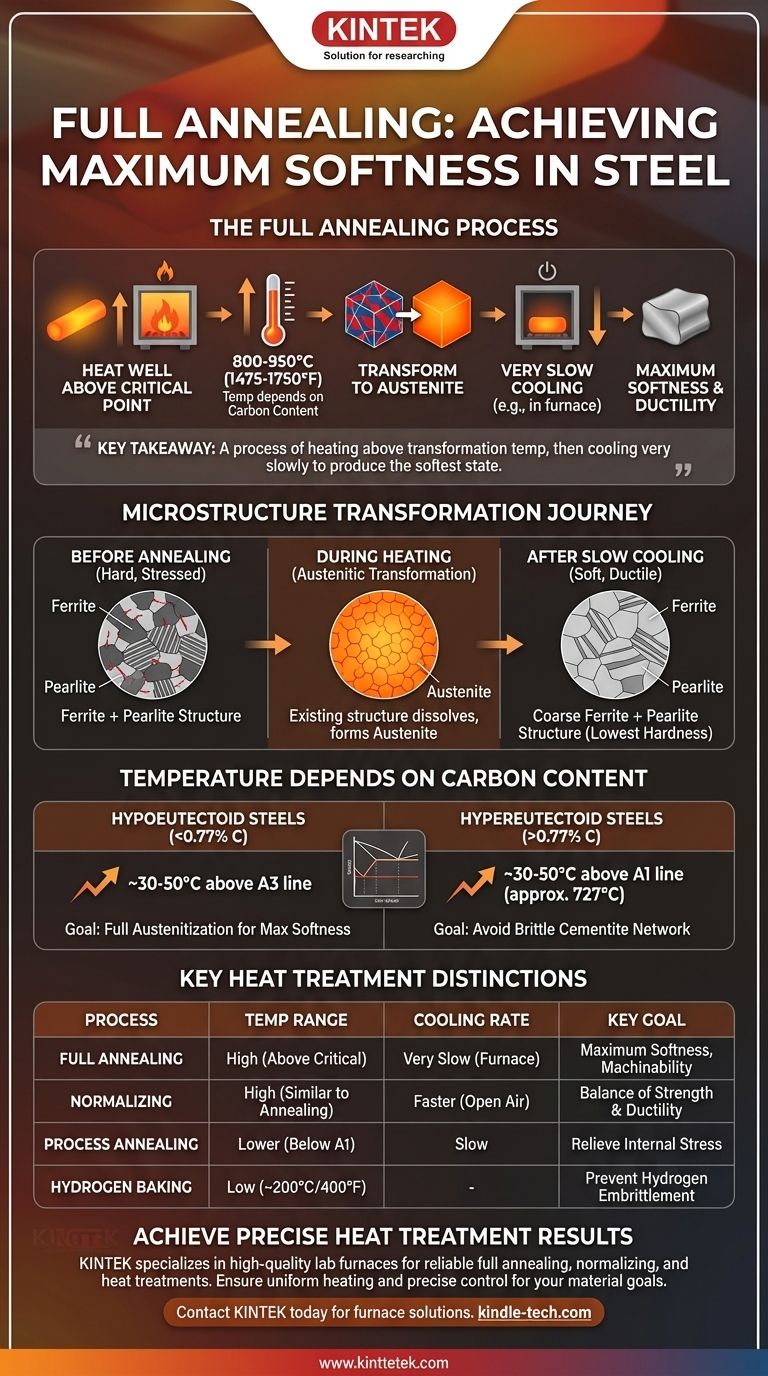

Para el recocido completo, el acero se calienta a una temperatura muy por encima de su punto crítico, seguido de un enfriamiento muy lento. Esta temperatura no es un valor único, sino que depende del contenido de carbono del acero, oscilando típicamente entre 800-950°C (1475-1750°F). El objetivo es transformar completamente la estructura cristalina interna del acero para lograr la máxima suavidad y ductilidad.

La clave es que el recocido completo no se define por una única temperatura, sino por un proceso: calentar el acero por encima de su temperatura de transformación superior específica hasta que su microestructura se convierta completamente en austenita, y luego enfriarlo lentamente para producir el estado más blando posible.

El objetivo del recocido completo: máxima suavidad

El propósito principal del recocido completo es "reiniciar" el acero a su condición más blanda, más dúctil y más libre de tensiones. A menudo se realiza en acero que ha sido endurecido por trabajo o que necesita someterse a un conformado o mecanizado significativo.

El papel de la microestructura

Antes del recocido, un acero al carbono típico consiste en una microestructura de ferrita (hierro puro y blando) y perlita (una estructura laminar de ferrita y carburo de hierro duro). La disposición y el tamaño de estas estructuras determinan las propiedades del acero.

La transformación austenítica

La clave del recocido completo es calentar el acero por encima de su temperatura crítica. Esto hace que la ferrita y la perlita existentes se disuelvan y se transformen en una estructura cristalina completamente nueva llamada austenita. Esta transformación borra la microestructura anterior y su dureza asociada.

La importancia del enfriamiento lento

Una vez que el acero es completamente austenítico, debe enfriarse muy lentamente, a menudo dejándolo dentro del horno apagado. Este enfriamiento lento permite que la austenita se transforme de nuevo en una estructura muy gruesa y uniforme de ferrita y perlita, lo que resulta en la menor dureza posible y la mayor ductilidad.

Por qué la temperatura depende del contenido de carbono

La temperatura exacta de recocido se determina por la posición del acero en el diagrama de fases hierro-carbono. Este diagrama mapea la microestructura del acero a diferentes temperaturas y concentraciones de carbono.

Para aceros hipoeutectoides (<0.77% de carbono)

Estos aceros comunes se calientan a aproximadamente 30-50°C (50-90°F) por encima de la temperatura crítica superior (línea A3). Esto asegura que toda la ferrita y perlita originales se transformen completamente en una estructura austenítica uniforme.

Para aceros hipereutectoides (>0.77% de carbono)

Estos aceros con mayor contenido de carbono se calientan a 30-50°C (50-90°F) por encima de la temperatura crítica inferior (línea A1), que es de alrededor de 727°C (1341°F). Se evita calentar a temperaturas más altas porque puede llevar a la formación de una red frágil de cementita al enfriarse.

Comprendiendo distinciones y compensaciones clave

El recocido completo es un proceso específico de alta temperatura. A menudo se confunde con otros tratamientos térmicos que tienen diferentes objetivos y rangos de temperatura.

Recocido completo vs. Normalizado

El normalizado utiliza temperaturas de calentamiento similares al recocido completo, pero implica enfriar el acero al aire libre. Esta tasa de enfriamiento más rápida produce un material más duro y resistente en comparación con la suavidad extrema lograda por el recocido completo.

Recocido completo vs. Recocido de proceso

El recocido de proceso, o recocido de alivio de tensiones, se realiza a una temperatura mucho más baja, por debajo del punto crítico A1. No crea austenita; su único objetivo es aliviar las tensiones internas de la fabricación sin cambiar significativamente la dureza o la microestructura del acero.

El concepto erróneo del horneado a baja temperatura

Un proceso como el calentamiento a 200°C (400°F) no es un recocido para la suavidad. Este es un tratamiento de "horneado" a baja temperatura diseñado específicamente para eliminar los átomos de hidrógeno atrapados de la red cristalina del acero. Esto se hace para prevenir un mecanismo de falla conocido como fragilización por hidrógeno y no tiene ningún efecto sobre la suavidad o ductilidad del acero.

Tomando la decisión correcta para su objetivo

Seleccionar el tratamiento térmico correcto es fundamental para lograr las propiedades del material deseadas para su aplicación.

- Si su enfoque principal es la máxima suavidad y maquinabilidad: El recocido completo es el proceso correcto, que requiere altas temperaturas y un enfriamiento muy lento.

- Si su enfoque principal es un equilibrio entre resistencia y ductilidad: El normalizado es una alternativa más rápida y económica al recocido completo.

- Si su enfoque principal es solo eliminar la tensión interna del conformado o la soldadura: El recocido de alivio de tensiones a una temperatura más baja es la elección adecuada.

- Si su enfoque principal es prevenir la fractura retardada en aceros de alta resistencia: El horneado a baja temperatura para la eliminación de hidrógeno es el tratamiento específico y necesario.

En última instancia, elegir el proceso térmico adecuado requiere comprender su material de partida y su objetivo de rendimiento final.

Tabla resumen:

| Tipo de acero | Contenido de carbono | Rango de temperatura de recocido | Objetivo clave |

|---|---|---|---|

| Hipoeutectoide | < 0.77% C | ~30-50°C por encima de la línea A3 | Austenitización completa para máxima suavidad |

| Hipereutectoide | > 0.77% C | ~30-50°C por encima de la línea A1 | Evitar la red frágil de cementita |

Logre resultados de tratamiento térmico precisos y consistentes para sus necesidades de laboratorio o producción.

Ya sea que esté procesando muestras de acero para investigación o preparando materiales para la fabricación, la temperatura de recocido correcta es fundamental para lograr las propiedades deseadas del material. KINTEK se especializa en hornos de laboratorio y equipos de procesamiento térmico de alta calidad, ofreciendo el control de temperatura preciso y el calentamiento uniforme requeridos para un recocido completo, normalizado y otros tratamientos térmicos confiables.

Nuestra experiencia en equipos de laboratorio garantiza que tenga las herramientas adecuadas para restablecer su acero a su estado más blando, mejorar la maquinabilidad o aliviar las tensiones internas. Permítanos ayudarle a seleccionar el horno perfecto para su aplicación específica y sus objetivos de material.

Contacte a KINTEK hoy para discutir sus requisitos de tratamiento térmico y descubrir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad de su material.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de cualquier operación de tratamiento térmico? Adaptar las propiedades del material para el rendimiento

- ¿Cuál es la diferencia entre un horno vertical y uno horizontal? Elija el horno adecuado para su aplicación

- ¿Qué gas produce la pirólisis? Una mezcla de gas combustible para energía y sostenibilidad

- ¿Qué papel juega un horno de secado al vacío en el procesamiento de suspensiones mixtas de cerámica Al2O3/ZrO2? Garantiza la calidad del polvo

- ¿Cuáles son las aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles y crear sellos herméticos

- ¿Cómo contribuye un horno de alta temperatura a la preparación de nanopartículas de BiVO4 en fase monoclínica? Calentamiento de Precisión

- ¿Cuál es la diferencia entre el recocido y el recocido de proceso? Una guía para elegir el tratamiento térmico correcto

- ¿Cuáles son los dos tipos de pirólisis? Una guía sobre la pirólisis rápida vs. lenta