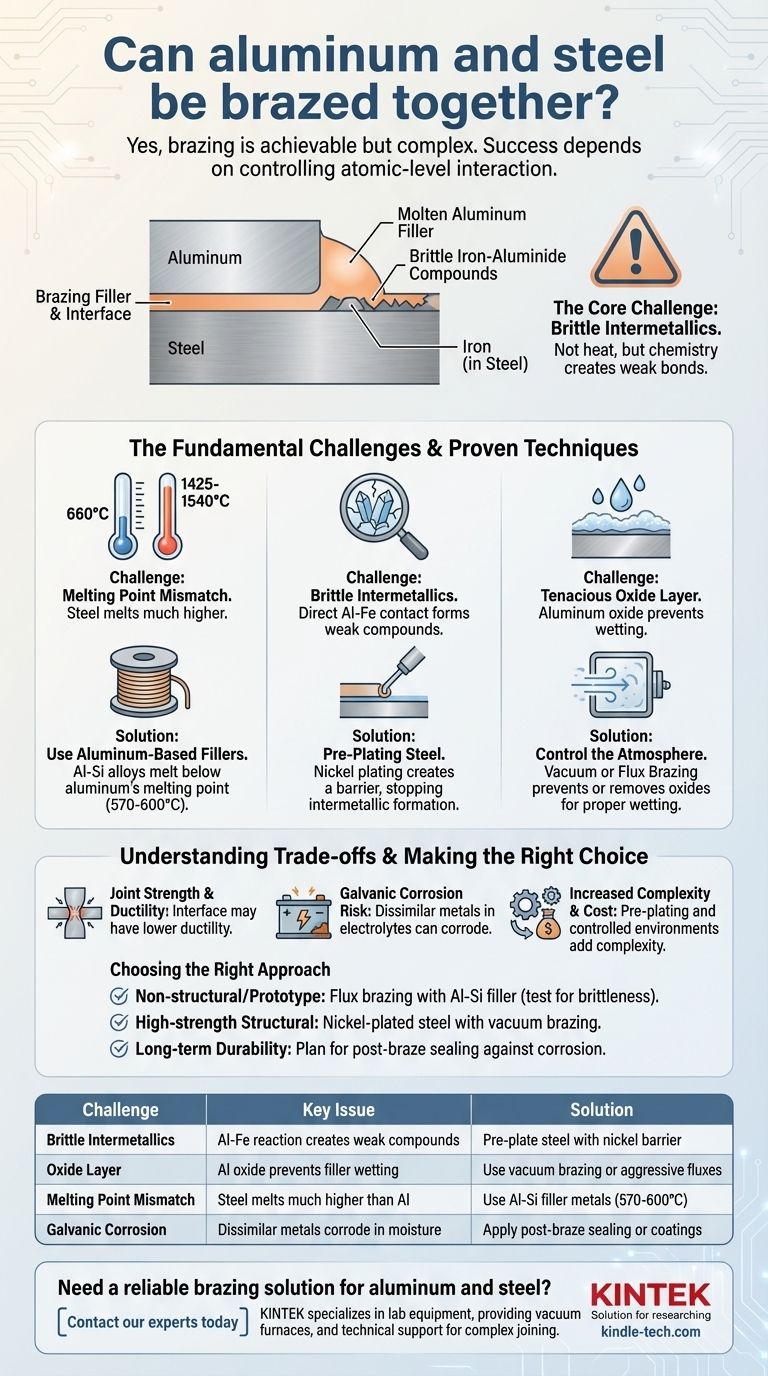

Sí, es posible soldar aluminio a acero, pero es un proceso complejo que exige técnicas específicas. A diferencia de la soldadura de metales similares, la unión de aluminio y acero requiere una gestión cuidadosa de sus propiedades fundamentalmente diferentes para evitar una unión débil y frágil. El éxito depende del control de la interacción entre los dos materiales a nivel atómico.

El desafío principal al soldar aluminio a acero no es el calor, sino la química. El contacto directo entre el relleno de aluminio fundido y el acero crea compuestos intermetálicos de hierro-aluminuro frágiles. La solución radica en utilizar rellenos especializados a base de aluminio y crear una barrera, a menudo mediante el pre-niquelado del acero, para evitar esta reacción destructiva.

El desafío fundamental: por qué esta unión es difícil

Unir con éxito estos dos metales requiere una comprensión profunda de por qué naturalmente se resisten a formar una unión fuerte. Hay tres factores principales en juego.

Desajuste del punto de fusión

El acero se funde a una temperatura mucho más alta (alrededor de 1425-1540 °C o 2600-2800 °F) que el aluminio (alrededor de 660 °C o 1220 °F).

Esto significa que el proceso de soldadura debe realizarse por debajo del punto de fusión del aluminio. En consecuencia, debe utilizar un metal de aporte, normalmente una aleación de aluminio-silicio, que se funda a una temperatura aún más baja.

El problema de los intermetálicos frágiles

Este es el obstáculo metalúrgico más crítico. Cuando el aluminio fundido entra en contacto directo con el hierro (el componente principal del acero), reaccionan para formar compuestos intermetálicos de hierro-aluminuro.

Estos compuestos son extremadamente duros y frágiles. Una capa intermetálica gruesa en la unión actúa como un sitio de iniciación de grietas, lo que provoca un fallo catastrófico incluso bajo un esfuerzo o vibración mínimos.

La tenaz capa de óxido

El aluminio forma instantáneamente una capa dura y transparente de óxido de aluminio (Al₂O₃) en su superficie. Este óxido tiene un punto de fusión muy alto e impide que el metal de aporte se "moje" o se adhiera al metal base.

El acero también se oxida, pero la capa de óxido de aluminio es particularmente obstinada. Superarla requiere flujos químicos agresivos o una atmósfera controlada, como un vacío, para evitar su formación en primer lugar.

Técnicas probadas para una unión exitosa

Los ingenieros han desarrollado varias estrategias efectivas para superar los desafíos de unir aluminio y acero. Estos métodos se centran en controlar la química y el entorno de la unión.

Uso de rellenos a base de aluminio

La elección del metal de aporte no es negociable. Debe utilizar una aleación de soldadura con un punto de fusión inferior al del aluminio.

La opción más común es un metal de aporte de aluminio-silicio (Al-Si). Estas aleaciones están diseñadas para fluir a temperaturas entre 570 y 600 °C, de forma segura por debajo del punto en que se fundiría el metal base de aluminio.

Pre-niquelado de la superficie de acero

El método más fiable para prevenir los intermetálicos frágiles es crear una barrera. Esto a menudo se logra mediante el pre-niquelado del componente de acero con un metal más compatible, como el níquel.

Luego, el relleno de aluminio se une al recubrimiento de níquel en lugar de al hierro. La capa de níquel actúa como una barrera de difusión, separando físicamente el aluminio y el hierro y deteniendo la formación de compuestos frágiles.

Control de la atmósfera de soldadura

Para combatir la persistente capa de óxido de aluminio, la soldadura debe realizarse en un entorno controlado.

La soldadura al vacío es muy eficaz, ya que la eliminación del oxígeno evita que se formen óxidos en cualquiera de los metales. Alternativamente, la soldadura con fundente utiliza fundentes químicos agresivos para disolver la capa de óxido, permitiendo que el metal de aporte moje y fluya correctamente hacia la unión. Las máquinas de soldadura automáticas a menudo están diseñadas para gestionar estos entornos controlados con precisión.

Comprensión de las compensaciones y limitaciones

Aunque es posible una unión fuerte, es crucial ser consciente de los posibles compromisos y riesgos asociados con cualquier unión de aluminio a acero.

Resistencia y ductilidad de la unión

Incluso con una ejecución perfecta, una unión soldada de aluminio a acero puede no poseer la misma ductilidad que una unión entre metales similares. La interfaz entre materiales disímiles siempre será un punto potencial de concentración de tensiones.

Riesgo de corrosión galvánica

Cuando dos metales diferentes como el aluminio y el acero están en contacto eléctrico en presencia de un electrolito (como la humedad o el agua de lluvia), se crea una célula galvánica.

Esto conduce a la corrosión galvánica, donde el metal más activo (aluminio) se corroe a un ritmo acelerado. Con el tiempo, esto puede degradar la integridad de la unión, especialmente en entornos hostiles.

Mayor complejidad y coste

La necesidad de pre-niquelado, metales de aporte especializados y hornos de atmósfera controlada hace que la soldadura de aluminio a acero sea significativamente más compleja y costosa que la soldadura convencional de acero a acero.

Tomar la decisión correcta para su aplicación

Seleccionar el enfoque correcto depende totalmente de las exigencias de su proyecto específico.

- Si su enfoque principal es una unión no estructural o un prototipo: Un proceso de soldadura con fundente cuidadosamente ejecutado con un relleno Al-Si puede ser suficiente, pero debe probar rigurosamente la unión en busca de fragilidad.

- Si su enfoque principal es un rendimiento estructural de alta resistencia: El uso de un componente de acero niquelado combinado con soldadura al vacío es el método más robusto y fiable para garantizar la integridad de la unión.

- Si su enfoque principal es la durabilidad a largo plazo en un entorno corrosivo: Debe planificar un sellado o recubrimiento posterior a la soldadura para proteger la unión de la humedad y mitigar el riesgo inevitable de corrosión galvánica.

Al comprender los desafíos metalúrgicos únicos y seleccionar deliberadamente el proceso correcto, puede crear con éxito una unión fiable entre aluminio y acero.

Tabla de resumen:

| Desafío | Problema clave | Solución |

|---|---|---|

| Intermetálicos frágiles | El aluminio fundido reacciona con el hierro para formar compuestos débiles | Pre-niquelar el acero para crear una barrera |

| Capa de óxido | El óxido tenaz del aluminio impide el mojado del relleno | Utilizar soldadura al vacío o fundentes agresivos |

| Desajuste del punto de fusión | El acero se funde a temperaturas mucho más altas que el aluminio | Utilizar metales de aporte Al-Si (punto de fusión de 570-600 °C) |

| Corrosión galvánica | Los metales disímiles se corroen cuando se exponen a la humedad | Aplicar sellado posterior a la soldadura o recubrimientos protectores |

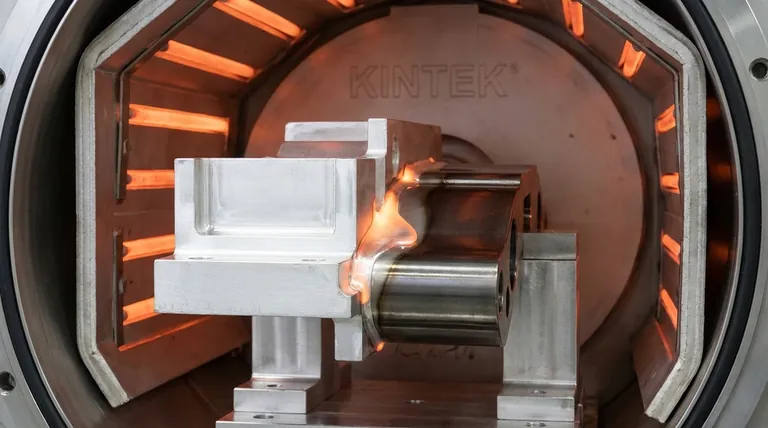

¿Necesita una solución de soldadura fiable para aluminio y acero?

La soldadura de metales disímiles requiere equipos de precisión y conocimientos expertos. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando los hornos de vacío, los sistemas de atmósfera controlada y el soporte técnico necesarios para procesos de unión complejos. Nuestras soluciones le ayudan a lograr uniones fuertes y duraderas, minimizando el riesgo de intermetálicos frágiles y corrosión.

¡Contacte con nuestros expertos hoy mismo para analizar cómo podemos optimizar su proceso de soldadura para aplicaciones de aluminio-acero!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Cómo se obtiene la mayor resistencia de la junta en la soldadura fuerte (brazing)? Domine las 3 claves para obtener enlaces metalúrgicos superiores

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura