Sí, la cerámica se puede sinterizar. De hecho, la sinterización es el proceso industrial fundamental que transforma un polvo cerámico compactado en un material sólido increíblemente denso, no poroso y robusto. Esto se logra aplicando calor y presión intensos para fusionar las partículas del material sin fundirlas a un estado líquido.

La sinterización no es meramente un método para endurecer la cerámica; es un proceso transformador que rediseña el material a nivel molecular. Cierra los huecos entre las partículas crudas, creando una estructura monolítica con una fuerza, durabilidad y resistencia excepcionales.

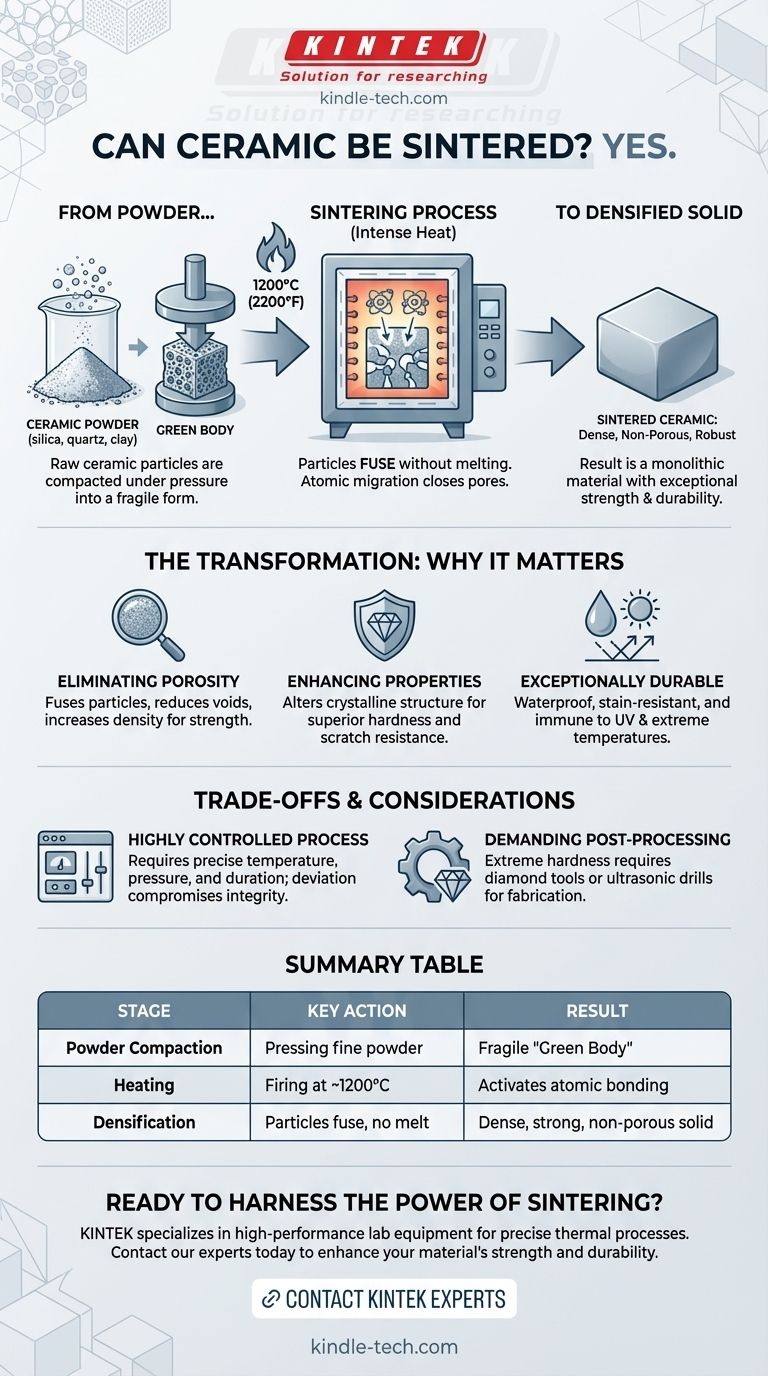

¿Qué es la sinterización? Una mirada al proceso central

La sinterización es una técnica de fabricación altamente controlada que convierte materias primas sueltas en un producto terminado de alto rendimiento. El proceso implica varias etapas distintas.

Del polvo a un cuerpo "verde"

El viaje comienza con materiales naturales como sílice, cuarzo, feldespatos y arcilla. Estos se muelen hasta obtener un polvo muy fino y calibrado. Luego, este polvo se compacta bajo una inmensa presión para formar una forma coherente, a menudo llamada "cuerpo verde", que es sólida pero aún porosa y relativamente frágil.

El papel del calor intenso

El cuerpo verde se cuece en un horno a temperaturas extremas, típicamente alrededor de 1200 °C (2200 °F). Este calor intenso proporciona la energía necesaria para activar el proceso de unión entre las partículas cerámicas.

Fusión de partículas a nivel atómico

Crucialmente, el material se calienta hasta un punto en que las partículas se fusionan, pero no se derrite en un líquido. Bajo este calor, los átomos migran a través de los límites de las partículas, cerrando los poros microscópicos entre ellas. Este proceso, conocido como densificación, da como resultado una losa sólida, prácticamente sin poros.

La transformación: por qué es importante la sinterización

La sinterización es lo que confiere a las cerámicas avanzadas, también conocidas como piedra sinterizada o superficies ultracompactas, sus notables características. El cambio de un polvo poroso a un sólido denso mejora fundamentalmente las propiedades físicas del material.

Eliminación de la porosidad y aumento de la densidad

El objetivo principal de la sinterización es reducir la porosidad. Al fusionar las partículas y eliminar los huecos entre ellas, el proceso crea un material con una densidad extremadamente alta. Esta densidad es la base de su resistencia e impermeabilidad.

Mejora de las propiedades físicas

Esta transformación estructural mejora drásticamente el rendimiento del material. Por ejemplo, en materiales como la zirconia, la sinterización altera la propia estructura cristalina, haciéndola excepcionalmente dura y fuerte. Este proceso es clave para desbloquear propiedades como una resistencia superior a los arañazos, a los impactos y la rigidez.

Creación de un producto final excepcionalmente duradero

Debido a que el material sinterizado no es poroso y es químicamente inerte, se vuelve altamente resistente a una amplia gama de factores ambientales. Es impermeable e inmune a las manchas, los rayos UV, las temperaturas extremas y los grafitis. Por eso, la cerámica sinterizada es valorada por su durabilidad superior en aplicaciones de alto tráfico o exigentes.

Comprensión de las compensaciones y consideraciones

Si bien los resultados son impresionantes, el proceso de sinterización tiene requisitos e implicaciones específicos que son importantes de comprender.

Un proceso altamente controlado

La sinterización no es una simple cocción. Las propiedades físicas finales de la cerámica dependen completamente de un proceso de sinterización optimizado y precisamente controlado. Cualquier desviación en la temperatura, presión o duración puede comprometer la integridad y el rendimiento del producto final.

El post-procesamiento es exigente

La dureza extrema que hace que la cerámica sinterizada sea tan deseable es también un desafío de fabricación. Una vez sinterizado, el material solo se puede mecanizar o cortar con equipos altamente especializados, como herramientas de diamante o taladros ultrasónicos. Esto añade complejidad y coste a la fabricación.

No es un método "único para todos"

Diferentes composiciones cerámicas requieren diferentes parámetros de sinterización. Las temperaturas, presiones y condiciones atmosféricas específicas deben adaptarse cuidadosamente a las materias primas utilizadas para lograr el resultado deseado.

Cómo aplicar este conocimiento

Comprender la sinterización le ayuda a evaluar si este tipo de material es adecuado para su objetivo.

- Si su enfoque principal es la máxima durabilidad y rendimiento: La cerámica sinterizada es una opción ideal para aplicaciones como encimeras, fachadas de edificios o suelos de alto tráfico donde la resistencia a los arañazos, el calor y las manchas es fundamental.

- Si su enfoque principal es la ciencia de los materiales: El principio clave a comprender es la densificación sin licuefacción, donde la migración atómica crea una nueva estructura de material superior a partir de un simple polvo.

- Si su enfoque principal es la fabricación: Reconozca que la sinterización es el paso de valor añadido que crea las propiedades centrales del material, pero presupueste la fabricación especializada y costosa requerida para el producto terminado.

En última instancia, la sinterización es el proceso transformador que convierte finos polvos cerámicos en algunos de los materiales más robustos y de alto rendimiento disponibles en la actualidad.

Tabla resumen:

| Etapa de Sinterización | Acción Clave | Resultado |

|---|---|---|

| Compactación del Polvo | Prensado de polvo fino en una forma | Forma un "cuerpo verde" frágil |

| Calentamiento | Cocción a ~1200°C (2200°F) | Activa la migración atómica y la unión |

| Densificación | Las partículas se fusionan sin derretirse | Crea un sólido denso, fuerte y no poroso |

¿Listo para aprovechar el poder de la sinterización para las necesidades de su laboratorio o producción?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento necesarios para procesos térmicos precisos como la sinterización. Ya sea que esté desarrollando nuevos materiales cerámicos o fabricando componentes duraderos, nuestra experiencia y soluciones pueden ayudarle a lograr resultados superiores.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir cómo los hornos de sinterización y los consumibles de KINTEK pueden mejorar la resistencia, densidad y durabilidad de su material.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es la función del equipo de tratamiento térmico a alta temperatura en los nanocompuestos de TiO2/G? Optimizar fotocatalizadores

- ¿Qué es la pulverización catódica al vacío? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la función de un horno de secado con control de temperatura en el proceso Sol-Gel? Asegurar membranas sin defectos

- ¿La pirólisis produce contaminación? Comprendiendo el impacto ambiental de la conversión moderna de residuos

- ¿Cuáles son las desventajas de los adsorbentes de zeolita? Limitaciones clave para su proceso

- ¿Cuál es el papel de un agitador o homogeneizador de laboratorio en el pretratamiento del papel de desecho? Maximizar los rendimientos de fermentación

- ¿Qué tipo de gas se utiliza en el proceso de pulverización catódica (sputtering)? Optimice su deposición de película delgada

- ¿Cuál es el efecto de la temperatura en la fragilización por hidrógeno? El papel crítico de la temperatura en la falla de materiales