Sí, un horno de inducción no solo es adecuado, sino que es un método preferido para preparar aleaciones de alta calidad mediante la fusión de los metales constituyentes. Sus ventajas principales —limpieza, velocidad y control preciso— lo hacen excepcionalmente apto para crear mezclas metálicas homogéneas con mínima pérdida de material.

Un horno de inducción sobresale en la fusión y aleación porque ofrece un control preciso de la temperatura en un ambiente limpio. Su función principal es fundir y mezclar, no refinar, lo que significa que la pureza de su aleación final está determinada por la pureza de las materias primas que utilice.

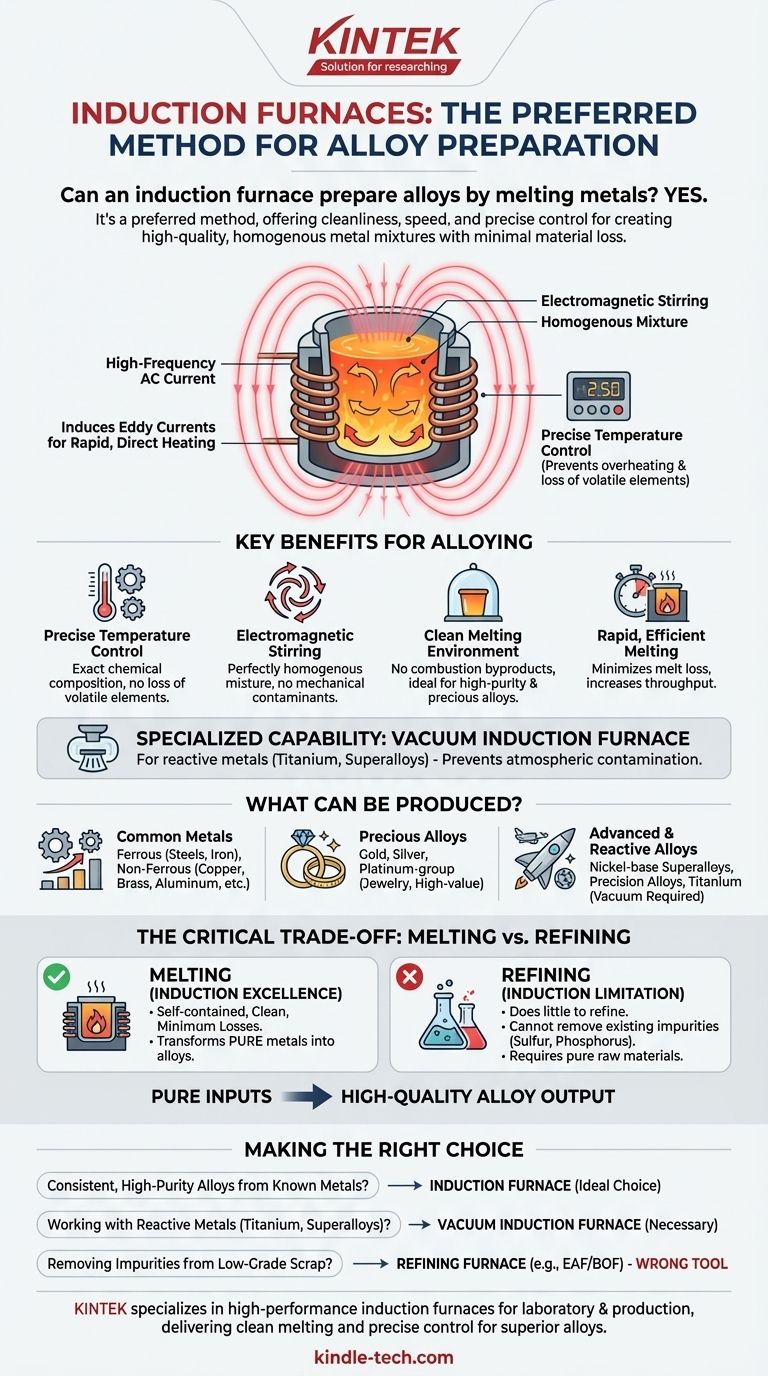

Cómo los Hornos de Inducción Permiten una Aleación Precisa

La eficacia de un horno de inducción para la aleación se deriva directamente de su mecanismo de calentamiento único. No se trata de llamas externas o elementos calefactores, sino de generar calor directamente dentro del material mismo.

El Principio del Calentamiento por Inducción

Un horno de inducción utiliza una corriente alterna potente y de alta frecuencia que pasa a través de una bobina de cobre. Esta bobina genera un campo magnético que cambia rápidamente alrededor del crisol interior.

Este campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault (o corrientes parásitas), directamente dentro de la carga metálica o un crisol de grafito. La resistencia natural del material a estas corrientes genera un calor intenso y rápido, haciendo que se funda de adentro hacia afuera.

Control de Temperatura Inigualable

Debido a que el calentamiento se controla electromagnéticamente, los operadores tienen un control extremadamente preciso e instantáneo sobre la temperatura del baño fundido.

Esto es fundamental para la aleación. Evita el sobrecalentamiento, que puede quemar elementos de aleación valiosos y volátiles como el zinc o el magnesio, asegurando que la composición química final de la aleación sea exactamente la prevista.

El Beneficio de la Agitación Electromagnética

Una característica clave de la fusión por inducción es la acción de agitación natural creada por los campos magnéticos. Estas fuerzas hacen que el baño de metal fundido se mueva y circule continuamente.

Esta agitación electromagnética es esencial para crear aleaciones de alta calidad, ya que asegura que todos los metales constituyentes se mezclen a fondo, dando como resultado un producto final perfectamente homogéneo sin agitadores mecánicos que puedan introducir contaminantes.

¿Qué Metales y Aleaciones se Pueden Producir?

La tecnología de inducción es versátil y puede manejar una amplia gama de metales, desde materiales industriales comunes hasta superaleaciones altamente especializadas.

Metales Ferrosos y No Ferrosos Comunes

Los hornos de inducción se utilizan ampliamente para fundir y alear metales estándar. Esto incluye aceros, aceros inoxidables, hierro, cobre, latón, aluminio y sus diversas aleaciones.

Aleaciones de Metales Preciosos

El ambiente de fusión limpio y la mínima pérdida de material hacen que la inducción sea ideal para materiales de alto valor. Es una herramienta estándar en la fabricación de joyas para crear aleaciones precisas de oro, plata y metales del grupo del platino.

Aleaciones Avanzadas y Reactivas

Para materiales que reaccionan agresivamente con el oxígeno, se utiliza un horno de inducción al vacío especializado.

Esta tecnología permite la fusión y colada de materiales como superaleaciones a base de níquel, aleaciones de precisión, titanio y metales de tierras raras bajo vacío o una atmósfera inerte protectora, lo que previene la contaminación y asegura la pureza.

Comprender la Compensación Crítica: Fusión vs. Refinación

Aunque es ideal para la aleación, es crucial entender que un horno de inducción es fundamentalmente un dispositivo de fusión, no de refinación.

Por Qué los Hornos de Inducción Sobresalen en la Fusión

El proceso es autónomo y excepcionalmente limpio. No hay subproductos de combustión que contaminen el baño fundido. El ciclo de fusión rápido y el ambiente contenido dan como resultado una pérdida mínima del baño fundido, preservando sus valiosas materias primas.

La Limitación: Capacidad Mínima de Refinación

El ambiente limpio y controlado también significa que el horno hace poco para refinar el metal. No eliminará impurezas existentes como azufre, fósforo u óxidos no deseados de la carga inicial.

Los procesos de refinación generalmente requieren reacciones químicas, a menudo mediante la introducción de oxígeno o reactivos específicos formadores de escoria, que no forman parte de la operación de un horno de inducción estándar.

La Implicación para sus Materias Primas

Esto significa que la calidad de su insumo dicta la calidad de su producto final. Para producir una aleación de alta pureza, debe comenzar con metales constituyentes de alta pureza. El horno fundirá y mezclará fielmente lo que usted le ponga.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un horno de inducción es la herramienta correcta, debe tener claro su objetivo principal.

- Si su enfoque principal es crear aleaciones consistentes y de alta pureza a partir de metales de pureza conocida: Un horno de inducción es la opción ideal por su precisión, limpieza y eficiencia.

- Si su enfoque principal es trabajar con metales reactivos como el titanio o superaleaciones: Se necesita un horno de inducción al vacío especializado para prevenir la contaminación de la atmósfera.

- Si su enfoque principal es eliminar impurezas de chatarra metálica de baja calidad: Un horno de inducción es la herramienta equivocada; necesita un horno de refinación dedicado, como un Horno de Arco Eléctrico o un Horno de Oxígeno Básico.

En última instancia, el horno de inducción es la herramienta definitiva para transformar metales puros en aleaciones precisas y homogéneas.

Tabla Resumen:

| Característica Clave | Beneficio para la Preparación de Aleaciones |

|---|---|

| Control Preciso de la Temperatura | Previene la pérdida de elementos de aleación volátiles, asegurando una composición química exacta. |

| Agitación Electromagnética | Crea una mezcla perfectamente homogénea sin agitadores mecánicos que introduzcan contaminantes. |

| Ambiente de Fusión Limpio | Sin subproductos de combustión; ideal para metales preciosos y aleaciones de alta pureza. |

| Fusión Rápida y Eficiente | Minimiza la pérdida del baño fundido y aumenta el rendimiento para aleaciones comunes y avanzadas. |

| Capacidad de Vacío (Especializada) | Permite la fusión de metales reactivos (ej. titanio, superaleaciones) sin contaminación atmosférica. |

¿Listo para producir aleaciones superiores y homogéneas con precisión y eficiencia?

KINTEK se especializa en hornos de inducción de alto rendimiento para entornos de laboratorio y producción. Nuestro equipo ofrece la fusión limpia, el control preciso y la agitación electromagnética esenciales para crear aleaciones consistentes, desde metales preciosos hasta superaleaciones avanzadas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus procesos de desarrollo y producción de aleaciones.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.