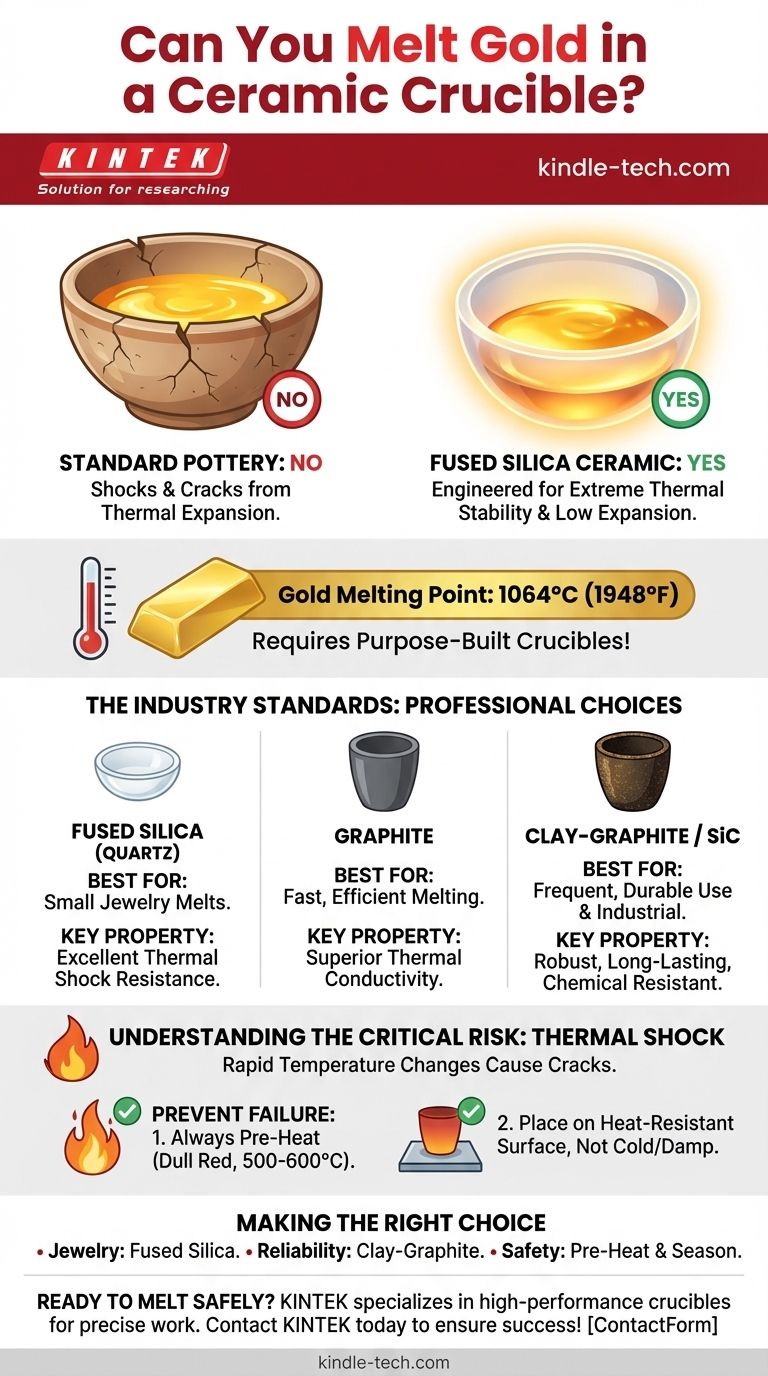

Sí, pero solo con un tipo específico de cerámica. Aunque no se puede usar un tazón de cerámica estándar o un plato de cerámica genérico, se puede fundir oro en un crisol de cerámica de sílice fundida. Estos están diseñados para soportar temperaturas extremas (1064 °C / 1948 °F) y, lo que es más importante, para resistir fallas catastróficas por cambios rápidos de temperatura, un fenómeno conocido como choque térmico.

El éxito de la fundición de oro no depende de si el crisol es "cerámico", sino de si el material específico está diseñado para trabajos metalúrgicos. Aunque la cerámica de sílice fundida es una opción viable, los profesionales a menudo prefieren los crisoles de grafito o grafito-arcilla por su durabilidad superior y propiedades térmicas.

Por qué no todos los crisoles son iguales

El término "cerámica" abarca una amplia gama de materiales con propiedades muy diferentes. Comprender esta distinción es el primer paso hacia una fundición segura y exitosa.

El problema con las cerámicas estándar

Un tazón de cerámica común o una pieza de alfarería no está vitrificado de una manera que pueda soportar el estrés del metal fundido. Cuando se calienta rápidamente a más de 1000 °C, el material se expandirá de manera desigual, acumulará tensión interna y se agrietará o romperá. Esta falla es el resultado de una alta expansión térmica.

Cerámicas técnicas: la excepción de la sílice fundida

La sílice fundida (también llamada cuarzo fundido) es una cerámica de vidrio de alta pureza diseñada para una estabilidad térmica extrema. Su propiedad clave es un coeficiente de expansión térmica increíblemente bajo.

Esto significa que se expande y contrae muy poco cuando se calienta o enfría, lo que la hace altamente resistente al choque térmico. Los crisoles pequeños de sílice fundida, en forma de plato, son muy comunes entre los joyeros para fundir pequeñas cantidades de oro y plata.

El desafío del punto de fusión del oro

El oro se funde a 1064 °C (1948 °F). Esta temperatura está mucho más allá de los límites de los materiales domésticos y de muchos industriales. Un crisol adecuado no solo debe contener este calor, sino también permanecer químicamente inerte, lo que significa que no reaccionará ni contaminará el oro fundido.

Los estándares de la industria: grafito y carburo de silicio

Aunque la sílice fundida funciona bien, la mayoría de los profesionales y aficionados serios confían en crisoles hechos de materiales a base de grafito por su rendimiento superior y longevidad.

Crisoles de grafito: la elección del profesional

Los crisoles de grafito puro ofrecen una excelente conductividad térmica. Esto permite un calentamiento rápido y uniforme del metal, lo que reduce el tiempo de fusión y el consumo de energía. El grafito también es autolubricante, lo que facilita el vertido del oro fundido sin que se pegue.

Grafito-arcilla y carburo de silicio: los caballos de batalla

Los crisoles de grafito-arcilla son una mezcla duradera y rentable que combina la resistencia al calor del grafito con la integridad estructural de la arcilla. Son más gruesos, más pesados y pueden soportar más abuso físico que el grafito puro o la sílice.

El carburo de silicio es otro material extremadamente duradero que ofrece una excelente longevidad y resistencia a la erosión química, lo que lo convierte en una opción principal para operaciones a escala industrial.

Comprender el riesgo crítico: choque térmico

El mayor riesgo para su crisol, independientemente del material, es el choque térmico. Esta es la causa principal de falla del crisol.

¿Qué es el choque térmico?

El choque térmico ocurre cuando un material experimenta un cambio rápido de temperatura, lo que hace que diferentes partes de él se expandan o contraigan a diferentes velocidades. Esto crea una inmensa tensión interna que puede provocar grietas. Piense en un plato de vidrio caliente que se rompe al colocarlo en agua fría.

Cómo prevenir la falla del crisol

La práctica más importante es precalentar siempre el crisol. Antes de introducir metal, caliente suavemente el crisol vacío hasta que brille con un color rojo opaco (alrededor de 500-600 °C). Esto expulsa la humedad y minimiza la diferencia de temperatura cuando comienza la fusión principal, reduciendo drásticamente el riesgo de una grieta.

Igualmente importante, nunca coloque un crisol al rojo vivo sobre una superficie fría o húmeda. Siempre colóquelo sobre un ladrillo o soporte designado resistente al calor.

Tomar la decisión correcta para su tarea

Su objetivo determina la mejor herramienta para el trabajo. No existe un crisol "mejor" único, solo el que es más apropiado para su aplicación específica.

- Si su enfoque principal son fusiones pequeñas y ocasionales para joyería: Un plato de fusión de sílice fundida es una opción excelente, de trabajo limpio y ampliamente disponible.

- Si su enfoque principal es la fiabilidad y el uso frecuente: Un crisol de grafito-arcilla o grafito puro ofrece una durabilidad superior y una vida útil más larga.

- Si su enfoque principal es la seguridad y la prevención de fallas: Siempre precaliente su crisol antes de cada fusión y asegúrese de que esté correctamente curado según las instrucciones del fabricante.

En última instancia, seleccionar el crisol correcto y diseñado específicamente es la base para una fusión segura y exitosa.

Tabla resumen:

| Material del crisol | Mejor para | Propiedades clave |

|---|---|---|

| Sílice fundida | Fusiones pequeñas y ocasionales de joyería | Excelente resistencia al choque térmico |

| Grafito | Fusión rápida y eficiente | Conductividad térmica superior |

| Grafito-arcilla | Uso frecuente y duradero | Rentable y robusto |

| Carburo de silicio | Operaciones a escala industrial | Durabilidad extrema y resistencia química |

¿Listo para empezar a fundir oro de forma segura y eficiente?

Elegir el crisol adecuado es solo el primer paso. KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluida una gama completa de crisoles diseñados para trabajos metalúrgicos precisos. Ya sea joyero, investigador o aficionado, tenemos las herramientas duraderas y fiables que necesita para una fundición exitosa.

Deje que nuestros expertos le ayuden a seleccionar el crisol perfecto para su aplicación específica.

Contacte con KINTEK hoy mismo para hablar de sus necesidades y asegurar el éxito de su próxima fusión.

Guía Visual

Productos relacionados

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

La gente también pregunta

- ¿Qué papel juegan los crisoles de alúmina de alta pureza en la oxidación por vapor a alta temperatura? Garantice la integridad de los datos hasta 1350 °C

- ¿Qué papel juega una cápsula de alúmina en la síntesis en estado sólido a alta temperatura de Na3OBr? Asegurar la pureza de la muestra

- ¿Por qué se utilizan crisoles de alúmina de alta pureza para LATP? Preservar la pureza y la conductividad en el sinterizado

- ¿Cuáles son las ventajas funcionales de usar crisoles de alúmina de alta pureza? Lograr datos precisos de oxidación

- ¿Cuáles son las ventajas de seleccionar un crisol de alúmina para TGA? Asegure datos de análisis térmico de alta precisión