Sí, absolutamente se puede aplicar un recubrimiento PVD al acero inoxidable. De hecho, es una práctica muy eficaz y común utilizada para mejorar tanto las propiedades estéticas como las funcionales del material. El proceso proporciona una excelente adhesión al acero inoxidable, creando una película delgada y duradera que protege el metal subyacente al tiempo que ofrece una amplia gama de acabados decorativos.

El recubrimiento PVD no es solo una capa simple sobre el acero inoxidable; es un acabado unido molecularmente que mejora su durabilidad y posibilidades estéticas sin comprometer la resistencia inherente del acero. Esto lo convierte en un método de acabado preferido para aplicaciones de alto rendimiento y alto diseño.

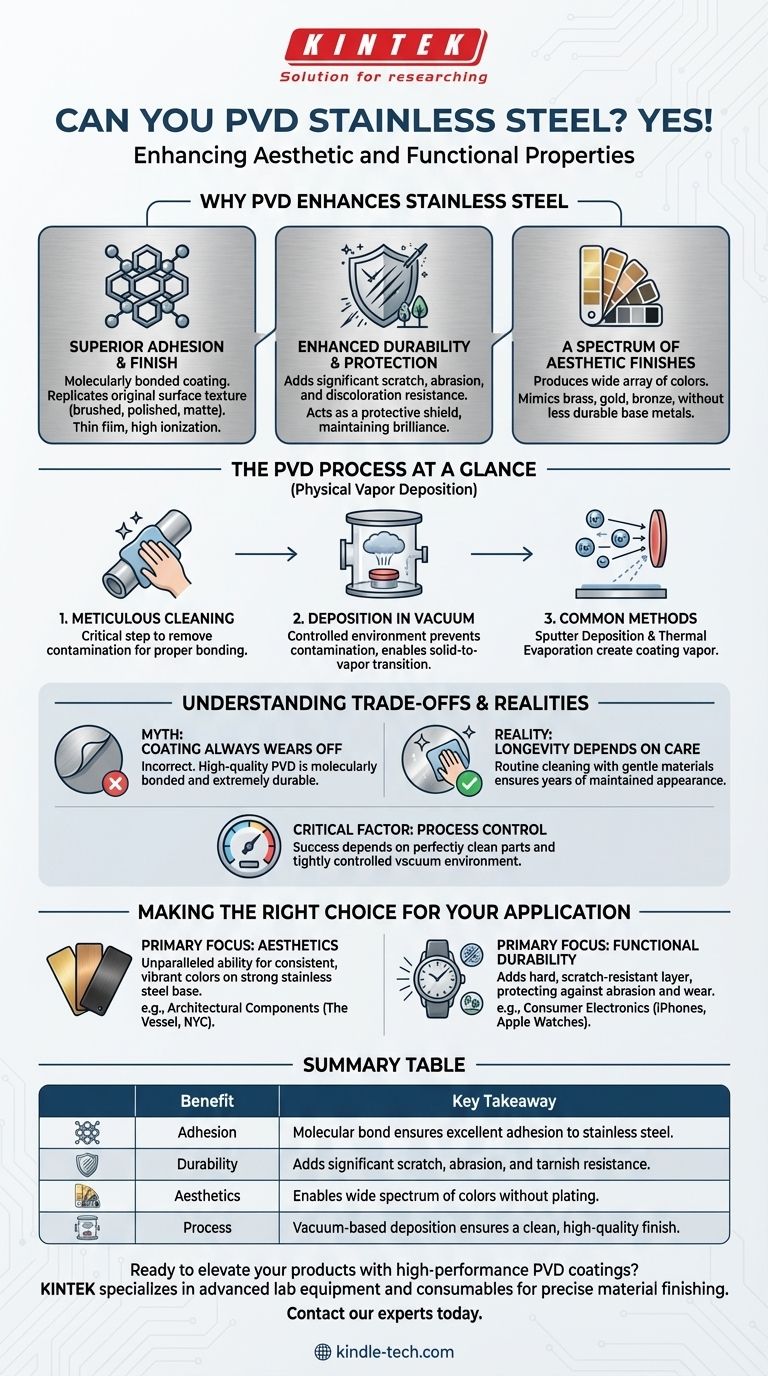

Por qué el PVD mejora el acero inoxidable

La combinación de la resistencia del acero inoxidable con un acabado PVD crea un material superior para aplicaciones exigentes. Los beneficios son tanto funcionales como visuales.

Adhesión y Acabado Superiores

El proceso PVD crea un alto nivel de ionización del metal dentro de una cámara de vacío, lo que da como resultado un recubrimiento que se adhiere excepcionalmente bien al sustrato de acero inoxidable.

Debido a que el recubrimiento es extremadamente delgado, replica con precisión la textura original de la superficie, ya sea un acabado cepillado, pulido o mate.

Durabilidad y Protección Mejoradas

La capa PVD añade una resistencia significativa a los arañazos, la abrasión y la decoloración. Esto actúa como un escudo protector para el acero inoxidable.

Esta protección adicional ayuda a mantener el brillo y el lustre del material, especialmente cuando se expone a las condiciones ambientales.

Un Espectro de Acabados Estéticos

Al controlar con precisión los materiales vaporizados y la duración del proceso, el PVD puede producir una amplia gama de colores.

Esto permite que el acero inoxidable imite convincentemente la apariencia de latón, oro, bronce e incluso tonos más oscuros como el "gris espacial" sin utilizar metales base diferentes y menos duraderos.

El Proceso PVD de un Vistazo

La Deposición Física de Vapor (PVD) es un grupo de métodos avanzados de deposición al vacío. El principio central implica convertir un material sólido en un vapor, que luego se condensa sobre el objeto objetivo como una película delgada.

La Importancia de la Preparación de la Superficie

El primer y más crítico paso es la limpieza meticulosa de la pieza de acero inoxidable. Cualquier contaminación superficial evitará que el recubrimiento se adhiera correctamente y puede arruinar la calidad final.

Deposición en Vacío

Todo el proceso tiene lugar en una cámara de vacío. Este entorno controlado es esencial para prevenir la contaminación y permitir que el material pase de sólido a vapor.

Métodos de Deposición Comunes

Los procesos PVD más comunes son la deposición por pulverización catódica (sputtering) y la evaporación térmica. Estos métodos implican bombardear un objetivo sólido con iones o calentarlo hasta que se evapore, creando el vapor que formará el recubrimiento.

Comprender las Compensaciones y Realidades

Aunque es muy eficaz, el éxito de un recubrimiento PVD depende de comprender sus características y un manejo adecuado.

Mito: El Recubrimiento Siempre se Desgasta

Una idea errónea común es que el acabado PVD inevitablemente se desgastará como el plateado tradicional. Esto es incorrecto.

Un recubrimiento PVD de alta calidad está unido molecularmente al acero y es extremadamente duradero.

Realidad: La Longevidad Depende del Cuidado

Con el mantenimiento adecuado, el acero inoxidable recubierto con PVD puede mantener su apariencia durante muchos años. Esto implica una limpieza de rutina con materiales suaves y evitar productos químicos abrasivos y agresivos.

Factor Crítico: Control del Proceso

El PVD tiene una ventana operativa más amplia que algunos otros procesos de recubrimiento, lo que ayuda a una calidad consistente. Sin embargo, el éxito del recubrimiento todavía depende en gran medida de mantener una pieza perfectamente limpia y un entorno de vacío estrictamente controlado.

Tomando la Decisión Correcta para su Aplicación

El acero inoxidable recubierto con PVD se utiliza en diversas industrias, desde maravillas arquitectónicas como The Vessel en Nueva York hasta productos electrónicos de consumo como iPhones y Apple Watches. Su objetivo principal determinará su enfoque.

- Si su enfoque principal es la estética: El PVD ofrece una capacidad inigualable para lograr colores consistentes y vibrantes como oro, bronce o negro sobre una base de acero inoxidable fuerte y resistente a la corrosión.

- Si su enfoque principal es la durabilidad funcional: El recubrimiento PVD añade una capa dura y resistente a los arañazos que protege el acero inoxidable de la abrasión y el desgaste ambiental, extendiendo su vida útil y apariencia prístina.

Al elegir PVD, usted selecciona un proceso de acabado sofisticado que eleva el rendimiento y el potencial de diseño del acero inoxidable.

Tabla Resumen:

| Beneficio | Conclusión Clave |

|---|---|

| Adhesión | El enlace molecular asegura una excelente adhesión al sustrato de acero inoxidable. |

| Durabilidad | Añade una resistencia significativa a los arañazos, la abrasión y el deslustre. |

| Estética | Permite una amplia gama de colores (ej. oro, bronce, negro) sin necesidad de galvanoplastia. |

| Proceso | La deposición basada en vacío (pulverización/evaporación) asegura un acabado limpio y de alta calidad. |

¿Listo para elevar sus productos con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un acabado de materiales preciso. Ya sea que esté desarrollando productos electrónicos de consumo, componentes arquitectónicos o dispositivos médicos, nuestras soluciones garantizan una adhesión y durabilidad superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento y mejora de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura