Sí, absolutamente necesita un crisol diferente para diferentes metales. Si bien puede parecer eficiente reutilizar un solo crisol, hacerlo es un error fundamental que introduce contaminación, compromete la integridad de su metal y puede provocar fallos peligrosos del equipo. Cada metal o familia de aleaciones requiere un crisol dedicado para garantizar la pureza y la seguridad.

El principio fundamental es que un crisol no es solo un recipiente; es una pieza de equipo técnico. Su material debe elegirse en función de la temperatura de fusión y la reactividad química del metal, y dedicar un crisol por metal es la única forma de garantizar la calidad de su fundición y la seguridad de su proceso.

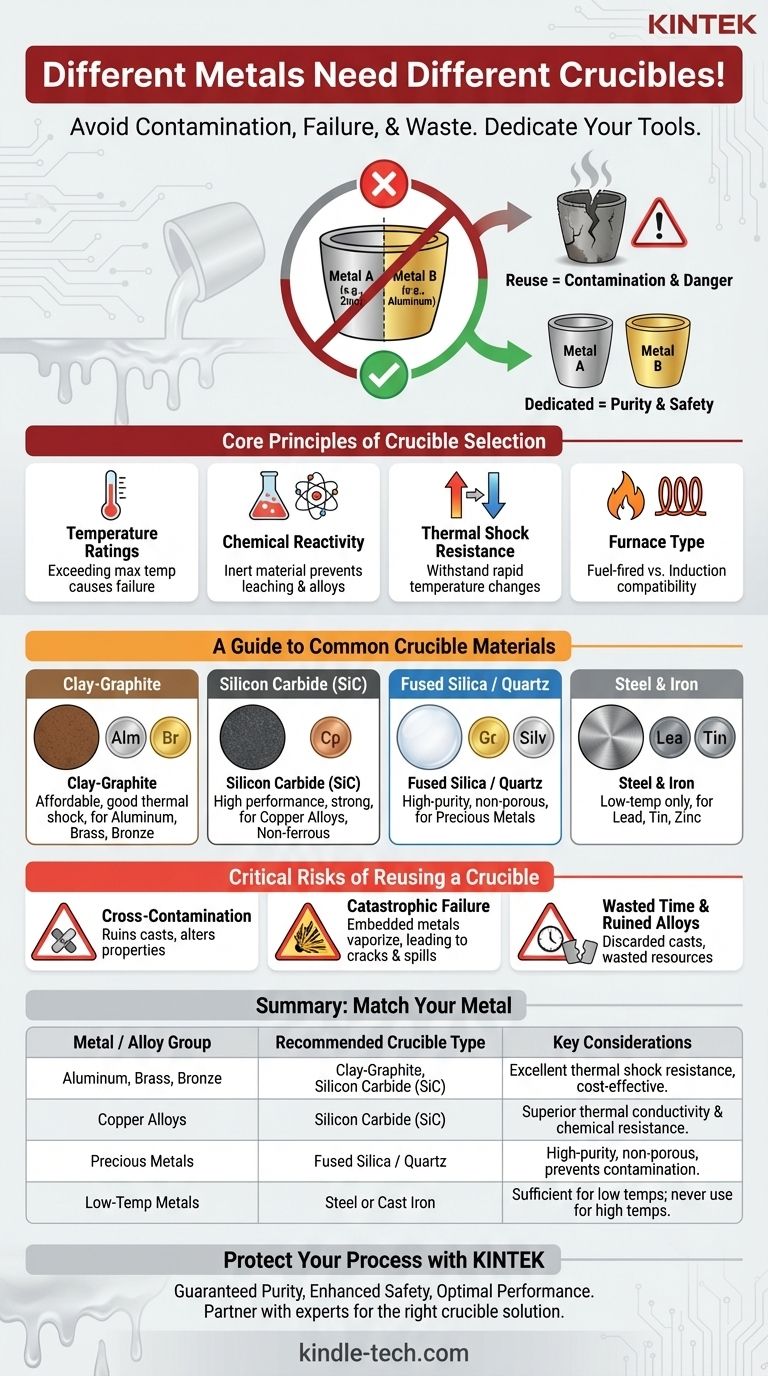

Los principios fundamentales de la selección de crisoles

Para comprender por qué los crisoles dedicados son innegociables, primero debe comprender los factores que rigen su selección. La elección es un equilibrio cuidadoso entre la física y la química bajo condiciones extremas.

Adaptación de las clasificaciones de temperatura a su metal

Cada crisol tiene una temperatura máxima de servicio. Exceder este límite hará que el crisol se ablande, se agriete o falle catastróficamente.

Por ejemplo, un crisol de acero podría funcionar para fundir zinc (punto de fusión de 787 °F / 420 °C), pero se derretirá y fallará si intenta usarlo para cobre (1984 °F / 1084 °C). Siempre debe seleccionar un crisol con una clasificación de temperatura cómodamente por encima del punto de fusión de su metal objetivo.

Prevención de reacciones químicas y contaminación

Los metales fundidos son altamente reactivos. El material del crisol debe ser químicamente inerte, lo que significa que no reaccionará ni se disolverá en el metal fundido que contiene.

Más importante aún, los crisoles son porosos a nivel microscópico. Cuando funde un metal como el zinc, sus vapores y partículas quedan incrustados en las paredes del crisol. Si luego intenta fundir aluminio en ese mismo crisol, el zinc atrapado se filtrará, creando una aleación de zinc-aluminio no deseada y débil, arruinando su fundición de aluminio puro.

Comprensión de la resistencia al choque térmico

El choque térmico es la tensión que soporta un material cuando experimenta cambios rápidos de temperatura. Un buen crisol debe soportar ser calentado a más de 2000 °F y luego enfriarse a temperatura ambiente sin agrietarse.

Materiales como el carburo de silicio tienen una excelente resistencia al choque térmico, lo que los hace duraderos para un uso frecuente. Otros, como algunas cerámicas, pueden requerir ciclos de calentamiento y enfriamiento más lentos y cuidadosos para evitar fallos.

Consideración del tipo de horno

La forma en que calienta el crisol también importa. Un horno alimentado por combustible (propano, gas) calienta el crisol desde el exterior, mientras que un horno de inducción calienta el contenido del crisol directamente mediante un campo magnético.

Los crisoles a base de grafito (como el arcilla-grafito y el carburo de silicio) son conductores y funcionan bien en hornos de inducción. Un crisol cerámico o de cuarzo no conductor sería ineficaz en el mismo horno sin una camisa conductora especial.

Guía de materiales comunes para crisoles

Comprender los tipos principales de crisoles aclara por qué un enfoque de "talla única" es imposible.

Crisoles de arcilla-grafito

Estos son los caballos de batalla asequibles para aficionados y pequeñas fundiciones. Son un compuesto de arcilla (un aglutinante) y grafito (para conductividad térmica y resistencia al choque). Son excelentes para aluminio, latón y bronce.

Crisoles de carburo de silicio (SiC)

Estos representan un salto significativo en rendimiento y costo. Hechos de carburo de silicio con un aglutinante de carbono o arcilla, ofrecen una conductividad térmica superior, alta resistencia mecánica y una excelente resistencia a la erosión química y al choque térmico. Son la opción profesional para fundir aleaciones de cobre, aluminio y otros metales no ferrosos.

Crisoles de sílice fundida / cuarzo

Estos crisoles cerámicos de alta pureza son el estándar para fundir metales preciosos como oro y plata, así como muestras de laboratorio de alta pureza. Su superficie extremadamente lisa y no porosa minimiza la contaminación y evita la pérdida de material valioso que podría quedar atrapado en la pared del crisol. Sin embargo, son más susceptibles al choque térmico.

Crisoles de acero y hierro

Para metales de muy baja temperatura, una simple olla de acero o hierro fundido suele ser suficiente. Se utilizan exclusivamente para fundir plomo, estaño, zinc y peltre. Usarlos para cualquier cosa más caliente, como el aluminio, destruirá el crisol y contaminará su fundición.

Los riesgos críticos de reutilizar un crisol

Intentar ahorrar dinero utilizando un crisol para múltiples metales es una falsa economía que introduce riesgos significativos.

La inevitabilidad de la contaminación cruzada

Este es el problema más común e inmediato. Usar un crisol que una vez contuvo zinc para fundir aluminio contaminará el aluminio. Incluso cantidades traza de un metal extraño pueden alterar drásticamente las propiedades de su fundición final, haciéndola quebradiza, débil o propensa a agrietarse.

El peligro de fallo catastrófico

La contaminación no se trata solo de pureza; se trata de seguridad. Si un metal de baja temperatura como el zinc queda incrustado en la pared del crisol y luego lo calienta a la temperatura requerida para el cobre, el zinc se vaporizará rápidamente dentro de la estructura del crisol. Esto puede hacer que se acumule presión interna, lo que provoca grietas o una falla explosiva, derramando metal fundido.

Tiempo perdido y aleaciones arruinadas

El resultado de la contaminación cruzada es, en el mejor de los casos, una fundición arruinada que debe desecharse. Esto desperdicia el metal, el combustible utilizado para la fundición y horas de su tiempo. El costo de un crisol dedicado es menor en comparación con el costo de los fallos repetidos.

Tomar la decisión correcta para su metal

Su decisión debe guiarse por sus objetivos específicos y los metales con los que trabaja. Siempre marque sus crisoles claramente para evitar confusiones.

- Si su enfoque principal son los metales de baja temperatura (plomo, zinc): Una olla de acero dedicada y económica para cada metal es una solución perfectamente segura y efectiva.

- Si su enfoque principal es el aluminio, el latón o el bronce: Invierta en un crisol de arcilla-grafito o carburo de silicio separado para cada aleación distinta para garantizar resultados profesionales.

- Si su enfoque principal son los metales preciosos (oro, plata): Un crisol de sílice fundida de alta pureza es la única opción aceptable para proteger el valor y la integridad de su material.

Tratar cada crisol como una herramienta dedicada para un solo metal es la marca de un profesional hábil y seguro.

Tabla de resumen:

| Grupo de metal / aleación | Tipo de crisol recomendado | Consideraciones clave |

|---|---|---|

| Aluminio, Latón, Bronce | Arcilla-Grafito, Carburo de Silicio (SiC) | Excelente resistencia al choque térmico, rentable para metales no ferrosos. |

| Aleaciones de cobre | Carburo de Silicio (SiC) | Conductividad térmica superior y resistencia a la erosión química. |

| Metales preciosos (oro, plata) | Sílice Fundida / Cuarzo | Alta pureza, superficie no porosa para prevenir la contaminación y la pérdida de material. |

| Metales de baja temperatura (plomo, estaño, zinc) | Acero o Hierro Fundido | Suficiente para puntos de fusión bajos; nunca usar para metales de mayor temperatura. |

Proteja sus materiales y procesos con el crisol adecuado de KINTEK

Elegir el crisol correcto no es solo una recomendación, es un paso crítico para garantizar la pureza de sus materiales, la integridad de sus resultados y la seguridad de su laboratorio. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluida una amplia gama de crisoles diseñados para metales y aplicaciones específicas.

Al asociarse con KINTEK, usted obtiene:

- Pureza garantizada: Prevenga la contaminación cruzada y asegure resultados precisos y confiables para cada fundición.

- Seguridad mejorada: Minimice el riesgo de fallo del crisol y accidentes peligrosos con equipos clasificados para sus requisitos térmicos y químicos específicos.

- Rendimiento óptimo: Maximice la eficiencia y la vida útil de sus hornos con crisoles compatibles y de alto rendimiento.

No comprometa su trabajo. Permita que nuestros expertos le ayuden a seleccionar el crisol perfecto para las necesidades únicas de su laboratorio.

¡Póngase en contacto con KINTEK hoy mismo para una consulta y asegure el éxito de su próximo proyecto!

Guía Visual

Productos relacionados

- Crisoles de alúmina (Al2O3) de cerámica fina avanzada para ingeniería para análisis térmico TGA DTA

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Por qué se seleccionan los crisoles de alúmina de alta pureza para pruebas de corrosión? Garantice la fidelidad de los datos en experimentos con sales fundidas

- ¿Cuál es el propósito de usar crisoles de alúmina como revestimientos en autoclaves? Asegurar la pureza en pruebas estáticas de alta presión

- ¿Por qué son necesarios los crisoles de alúmina de alta pureza (Al2O3) para las pruebas de corrosión de plomo líquido? Garantizar datos experimentales puros

- ¿A qué temperatura soporta un crisol de Al2O3? Factores clave para el éxito a alta temperatura hasta 1700°C

- ¿Qué es un material de crisol para un horno? Una guía para elegir el recipiente de alta temperatura adecuado