En ciertos casos específicos, sí, pero esta es la excepción y no la regla. Si bien el recocido tradicional es conocido por ablandar los materiales y *disminuir* el límite elástico, los procesos específicos de recocido a baja temperatura pueden aumentarlo al fijar defectos internos en la estructura cristalina del material, lo que dificulta su deformación.

El término "recocido" abarca una amplia gama de tratamientos térmicos. Su efecto sobre el límite elástico no es universal; depende totalmente de la temperatura, el tiempo específicos y el objetivo metalúrgico previsto del proceso.

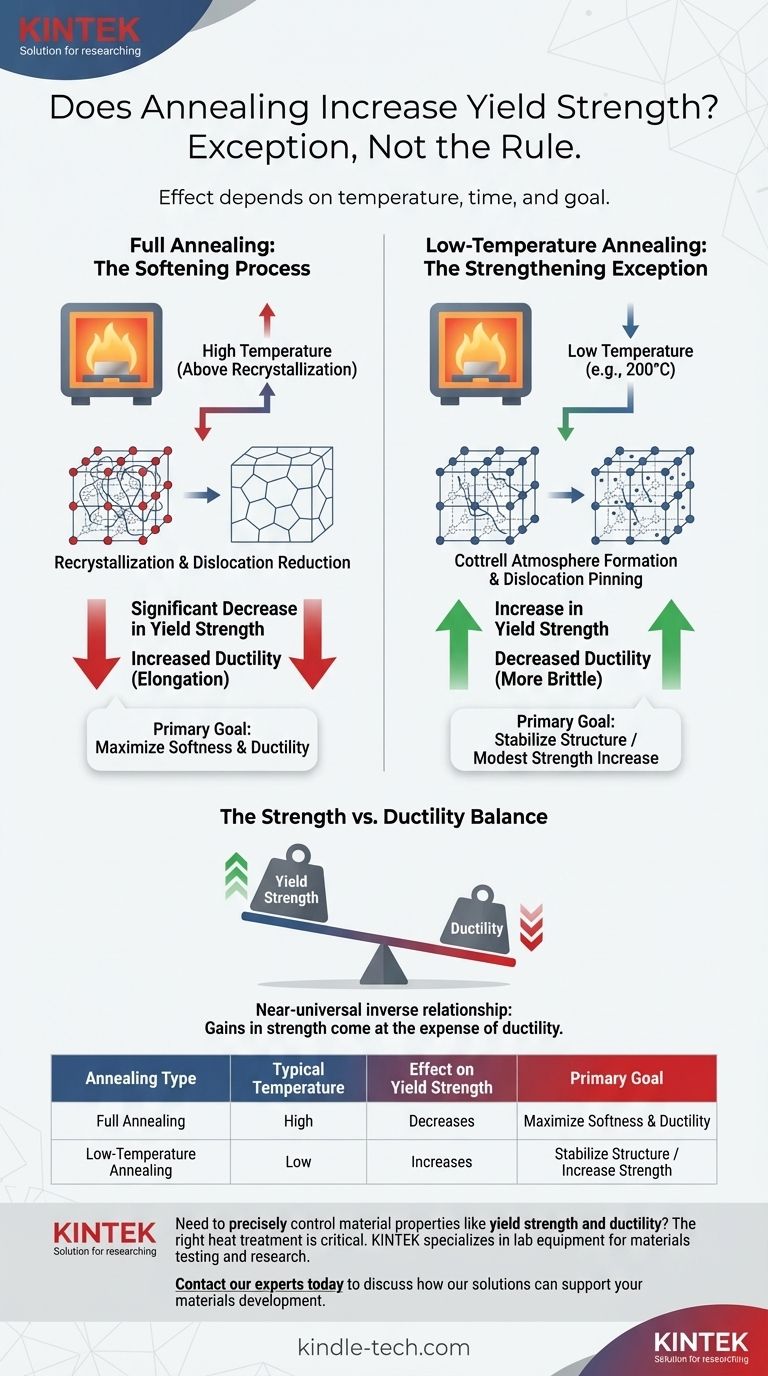

Los dos efectos principales del recocido en la resistencia

"Recocido" se utiliza a menudo como un término general, pero en la ciencia de los materiales, los parámetros específicos del proceso son los que definen el resultado. El efecto sobre el límite elástico depende de si el objetivo es ablandar completamente el material o simplemente estabilizar su estructura interna.

Recocido completo: El proceso de ablandamiento

La comprensión más común del recocido implica calentar un material muy por encima de su temperatura de recristalización. Este proceso está diseñado para lograr la máxima suavidad y ductilidad.

A estas altas temperaturas, se forman nuevos granos libres de defectos dentro del material. Este proceso, conocido como recristalización, reduce significativamente la densidad de las dislocaciones, los defectos microscópicos que están enredados y fijados por trabajos previos (como laminado o forja).

Con menos dislocaciones que impidan el movimiento dentro de la red cristalina, el material se vuelve mucho más fácil de deformar. El resultado es una disminución significativa del límite elástico y un aumento de la ductilidad (alargamiento).

Recocido a baja temperatura: La excepción de fortalecimiento

Por el contrario, ciclos específicos de recocido a baja temperatura, a menudo denominados procesos de alivio de tensiones o envejecimiento, pueden aumentar el límite elástico. Esto ocurre a temperaturas demasiado bajas para que se formen nuevos granos.

En lugar de eliminar las dislocaciones, estas temperaturas más bajas proporcionan a los átomos móviles dentro del metal (como el carbono en el acero) suficiente energía para migrar. Estos átomos son atraídos hacia los campos de tensión de alta energía alrededor de las dislocaciones existentes.

Esta migración forma lo que se conoce como una atmósfera de Cottrell, donde los átomos de impureza "fijan" efectivamente las dislocaciones en su lugar. Para iniciar la deformación plástica, ahora se requiere una tensión mayor para separar las dislocaciones de esta atmósfera de fijación, lo que conduce a un aumento del límite elástico.

La referencia proporcionada que describe un aumento en el límite elástico del acero X80 es un ejemplo perfecto de este fenómeno. El tratamiento a 200 °C no fue lo suficientemente caliente como para recristalizar el acero, pero fue suficiente para permitir que los átomos de carbono fijaran las dislocaciones.

Comprender las compensaciones

Elegir un tratamiento térmico es siempre un ejercicio de equilibrio de propiedades. Las ganancias de un proceso a menudo se producen a expensas de otra característica.

El equilibrio entre resistencia y ductilidad

Existe una relación inversa casi universal entre la resistencia y la ductilidad en los metales. El mismo proceso que aumenta el límite elástico casi siempre disminuirá la ductilidad.

Como se observa en el material de referencia, el recocido a baja temperatura que aumentó el límite elástico en un 10% también provocó una disminución del 20% en el alargamiento. La fijación de las dislocaciones hace que el material sea más fuerte, pero también más frágil, ya que no puede deformarse tanto antes de fracturarse.

El objetivo dicta el proceso

Un fabricante no simplemente "recocina" un material; selecciona un ciclo térmico preciso para lograr un objetivo de ingeniería específico.

Si una lámina de acero necesita ser embutida profundamente en una forma compleja, se someterá a un recocido completo para maximizar su conformabilidad (límite elástico bajo, alta ductilidad). Si un componente estructural necesita estabilizarse después de la soldadura para evitar distorsiones, se someterá a un recocido de alivio de tensión a baja temperatura, lo que puede aumentar incidentalmente su límite elástico.

Tomar la decisión correcta para su objetivo

El proceso de recocido correcto es aquel que logra las propiedades finales deseadas para su aplicación.

- Si su enfoque principal es la máxima conformabilidad y facilidad de conformado: Necesita un recocido completo a alta temperatura para reducir el límite elástico y aumentar la ductilidad.

- Si su enfoque principal es estabilizar un componente o lograr un aumento modesto de la resistencia en un material previamente trabajado: Se puede utilizar un recocido específico a baja temperatura (envejecimiento o alivio de tensión) para aumentar el límite elástico a costa de cierta ductilidad.

En última instancia, el efecto del recocido sobre el límite elástico es una consecuencia directa de la vía térmica elegida y los cambios metalúrgicos que está diseñada para producir.

Tabla de resumen:

| Tipo de recocido | Temperatura típica | Efecto sobre el límite elástico | Objetivo principal |

|---|---|---|---|

| Recocido completo | Alta (Por encima de la recristalización) | Disminuye | Maximizar suavidad y ductilidad |

| Recocido a baja temperatura | Baja (p. ej., 200 °C) | Aumenta | Estabilizar la estructura / Aumentar la resistencia |

¿Necesita controlar con precisión propiedades del material como el límite elástico y la ductilidad para su aplicación?

El tratamiento térmico adecuado es fundamental para el rendimiento de su producto. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas e investigación de materiales, ayudándole a analizar y lograr el equilibrio perfecto entre resistencia y conformabilidad.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden apoyar sus procesos de desarrollo de materiales y control de calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la temperatura del horno de recocido? Depende de su material y proceso

- ¿Puede un interruptor de presión del horno causar un ciclo corto? Diagnostique la causa real de los apagados intermitentes

- ¿Qué papel fundamental juega un horno de calentamiento por infrarrojos halógenos en la conversión de TiO2 a TiN? Optimice su proceso RTN

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Se pueden recocer todos los metales? Dominando el proceso térmico para propiedades óptimas del material

- ¿Con qué metales se puede utilizar la soldadura fuerte (braseado)? Una guía para unir desde acero hasta cerámica

- ¿Por qué se crea vacío en la cámara antes de la evaporación térmica? Para películas delgadas uniformes y de alta calidad

- ¿Cuál es el papel del vacío en los métodos de deposición? Domine la pureza y el control para películas delgadas superiores