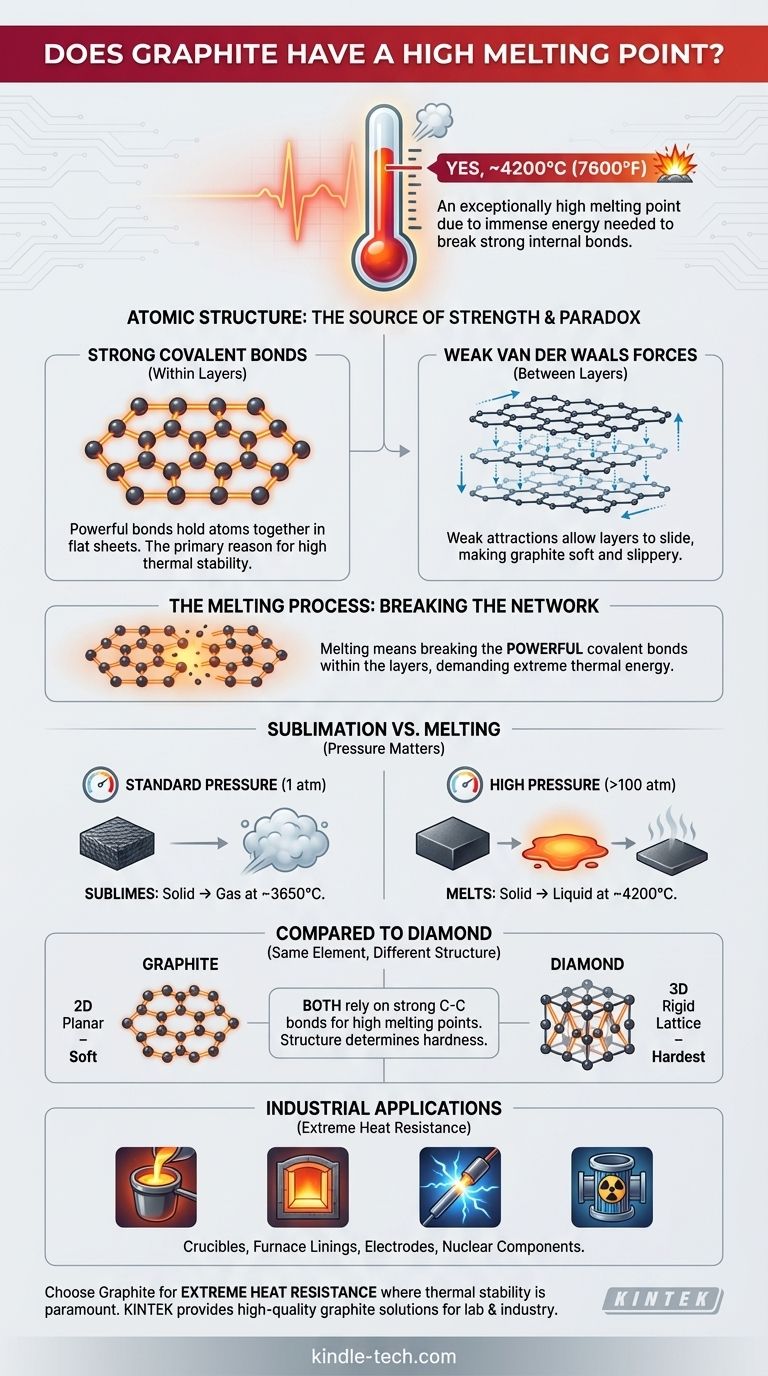

Sí, el grafito tiene un punto de fusión excepcionalmente alto. Esta propiedad es una consecuencia directa de su estructura atómica, que requiere una inmensa cantidad de energía para romperse. Aunque su punto de fusión exacto puede variar con la presión, a menudo se cita que está alrededor de los 4200 °C (7600 °F).

El alto punto de fusión del grafito no se debe a las fuerzas débiles entre sus capas (que lo hacen blando), sino a los enlaces covalentes increíblemente fuertes que mantienen unidos los átomos de carbono dentro de cada capa. Para fundir el grafito, se deben romper estos poderosos enlaces internos, un proceso que exige temperaturas extremas.

La fuente de la fuerza del grafito: el enlace atómico

La razón de la naturaleza aparentemente contradictoria del grafito —ser blando y tener un alto punto de fusión— reside en dos tipos diferentes de fuerzas químicas que actúan simultáneamente.

Fuertes enlaces covalentes dentro de las capas

El grafito está compuesto por átomos de carbono dispuestos en láminas planas y hexagonales, muy parecidas a un panal de abejas. Dentro de cada lámina, cada átomo de carbono está unido a otros tres mediante fuertes enlaces covalentes.

Estos enlaces se encuentran entre los enlaces químicos más estables y potentes de la naturaleza. Son la principal fuente de la estabilidad térmica y el alto punto de fusión del grafito.

Débiles fuerzas de van der Waals entre las capas

Mientras que los átomos dentro de una lámina están fuertemente unidos, las láminas mismas están apiladas una encima de la otra y unidas por fuerzas mucho más débiles llamadas fuerzas de van der Waals.

Estas atracciones débiles se superan fácilmente, lo que permite que las capas se deslicen unas sobre otras. Esto es lo que le da al grafito su suavidad, resbaladiza y utilidad características como lubricante.

Lo que realmente significa "fusión" para el grafito

Comprender el proceso de fusión es clave para resolver la paradoja de las propiedades del grafito.

Ruptura de la red covalente

Fundir una sustancia implica dar a sus átomos suficiente energía para liberarse de sus posiciones fijas. Para el grafito, esto no significa separar las capas, sino romper los fuertes enlaces covalentes dentro de las propias capas.

Superar la fuerza de estos enlaces C-C requiere una enorme entrada de energía térmica, por lo que la temperatura debe ser increíblemente alta.

Sublimación vs. Fusión

Es importante señalar que, bajo presión atmosférica estándar, el grafito no se funde realmente. En cambio, se sublima —convirtiéndose directamente de sólido a gas— a unos 3650 °C.

Para lograr un verdadero estado líquido para el carbono, normalmente se requiere aplicar alta presión (más de 100 atmósferas) para evitar que los átomos se separen inmediatamente en forma de gas.

Comprendiendo el contexto y las ventajas y desventajas

Las propiedades del grafito se comprenden mejor cuando se comparan con otros materiales, especialmente con su famoso alótropo, el diamante.

La comparación con el diamante

Tanto el diamante como el grafito están hechos puramente de carbono, y ambos tienen puntos de fusión/sublimación extremadamente altos. Esto se debe a que ambos dependen de la fuerza de los enlaces covalentes carbono-carbono.

La diferencia en su dureza proviene de la disposición de los enlaces. El diamante tiene una red 3D rígida de enlaces covalentes, lo que lo convierte en el material natural más duro. El grafito tiene una estructura planar 2D con fuerzas débiles entre las capas, lo que lo hace blando.

La clave es que el punto de fusión está determinado por la fuerza del enlace, mientras que la dureza física está determinada por la estructura y disposición del enlace.

Implicaciones prácticas

El alto punto de fusión del grafito lo convierte en un material industrial indispensable. Se utiliza para fabricar:

- Crisoles para contener y fundir metales.

- Revestimientos para hornos de alta temperatura.

- Electrodos en hornos de arco eléctrico que pueden alcanzar miles de grados.

- Componentes en reactores nucleares que deben soportar calor extremo.

Tomando la decisión correcta para su objetivo

Comprender esta propiedad le permite seleccionar y utilizar materiales basándose en su estructura fundamental.

- Si su enfoque principal es la resistencia extrema al calor: El grafito es un candidato principal, ya que sus fuertes enlaces covalentes internos proporcionan una inmensa estabilidad térmica.

- Si su enfoque principal es la lubricación sólida: La estructura laminar del grafito es ideal, pero sepa que sus propiedades lubricantes están respaldadas por una estructura que no se fundirá ni degradará bajo altas temperaturas.

- Si su enfoque principal es comprender la ciencia de los materiales: Siempre distinga entre las propiedades derivadas de los enlaces atómicos (como el punto de fusión) y las derivadas de la estructura a granel (como la suavidad o la dureza).

En última instancia, la doble naturaleza del grafito, tanto blando como supremamente resistente al calor, es un resultado directo de los dos tipos distintos de enlaces que definen su estructura.

Tabla resumen:

| Propiedad | Valor/Descripción |

|---|---|

| Punto de fusión | ~4200 °C (7600 °F) (bajo alta presión) |

| Punto de sublimación | ~3650 °C (a presión estándar) |

| Característica estructural clave | Fuertes enlaces covalentes dentro de las capas de carbono 2D |

| Aplicaciones industriales | Crisoles, revestimientos de hornos, electrodos, componentes de reactores nucleares |

¿Necesita un socio fiable para aplicaciones de alta temperatura?

La excepcional estabilidad térmica del grafito lo hace ideal para procesos industriales y de laboratorio exigentes. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidas soluciones basadas en grafito como crisoles y componentes de hornos, diseñados para soportar condiciones extremas.

Deje que nuestros expertos le ayuden a seleccionar los materiales adecuados para sus necesidades específicas. Contacte con KINTEK hoy mismo para mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Por qué el grafito puede soportar el calor? Desbloqueando su estabilidad térmica extrema para su laboratorio

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿Es bueno el grafito para altas temperaturas? Desbloquee todo su potencial en atmósferas controladas

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada