Sí, en muchos casos, el tratamiento térmico es un proceso fundamental utilizado para aumentar significativamente la resistencia y la dureza de un material, particularmente en metales y aleaciones. Sin embargo, no es un proceso único para todos; diferentes tratamientos térmicos también pueden usarse para ablandar un material, mejorar su ductilidad o aliviar tensiones internas. El resultado depende completamente del material específico y del ciclo preciso de calentamiento y enfriamiento aplicado.

El tratamiento térmico no solo añade resistencia; reorganiza fundamentalmente la microestructura interna de un material. Al controlar la temperatura y el tiempo, usted controla la disposición atómica para lograr un conjunto específico de propiedades, a menudo intercambiando un atributo (como la ductilidad) por otro (como la dureza).

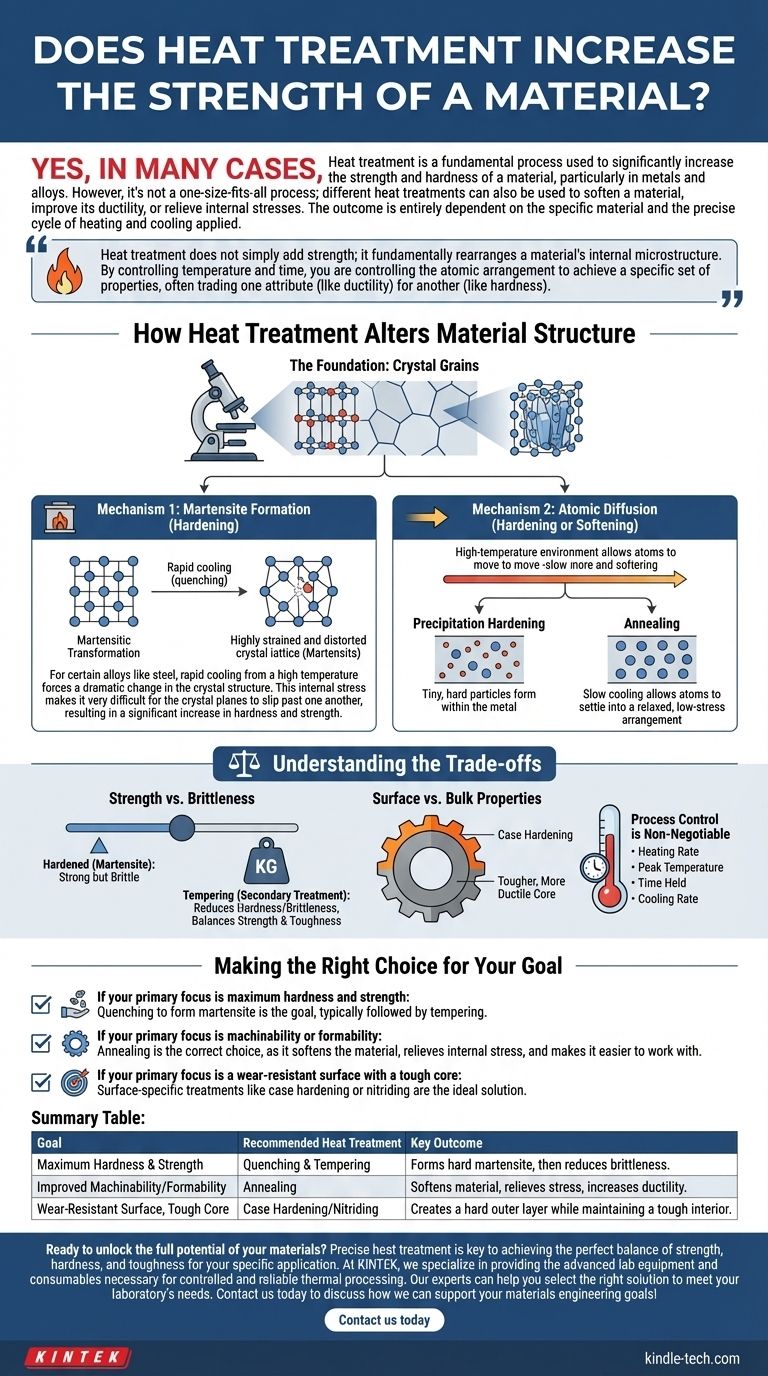

Cómo el tratamiento térmico altera la estructura del material

El tratamiento térmico funciona explotando la forma en que los átomos en un material sólido, especialmente los metales, responden a la energía térmica. Permite la manipulación controlada de la estructura cristalina microscópica del material, conocida como su microestructura.

La base: granos cristalinos

Los metales son cristalinos, lo que significa que sus átomos están dispuestos en un patrón ordenado y repetitivo llamado red. Estas redes se agrupan para formar cristales microscópicos, o "granos". El tamaño, la forma y la estructura interna de estos granos dictan las propiedades mecánicas generales del material, como la resistencia, la dureza y la ductilidad.

Mecanismo 1: Formación de martensita (endurecimiento)

Para ciertas aleaciones como el acero, el enfriamiento rápido (temple) desde una alta temperatura fuerza un cambio dramático en la estructura cristalina. Este proceso se conoce como transformación martensítica.

Los átomos no tienen tiempo de volver a sus posiciones normales de baja energía. Quedan atrapados en una red cristalina altamente tensa y distorsionada llamada martensita. Esta tensión interna hace que sea muy difícil que los planos cristalinos se deslicen unos sobre otros, lo que resulta en un aumento significativo de la dureza y la resistencia.

Mecanismo 2: Difusión atómica (endurecimiento o ablandamiento)

Cuando un material se mantiene a alta temperatura, los átomos ganan suficiente energía para moverse, o difundirse, dentro de la red cristalina. Este mecanismo puede usarse para efectos opuestos.

En algunas aleaciones (como el aluminio), permite el endurecimiento por precipitación, donde pequeñas partículas duras se forman dentro del metal, obstruyendo el movimiento y aumentando la resistencia.

Por el contrario, el enfriamiento lento permite que los átomos se asienten en una disposición relajada y de baja tensión. Este proceso, llamado recocido, alivia las tensiones internas, aumenta la homogeneidad y, por lo general, hace que el material sea más blando y dúctil.

Comprender las compensaciones

Aumentar una propiedad, como la resistencia, casi siempre se produce a expensas de otra. Este es el desafío central de la ingeniería de materiales.

Resistencia vs. Fragilidad

La compensación más común es la resistencia por la tenacidad. Un material endurecido mediante la creación de martensita es excepcionalmente fuerte pero también muy frágil, lo que significa que es más probable que se fracture o se rompa bajo impacto.

Para contrarrestar esto, a menudo se aplica un tratamiento térmico secundario a baja temperatura llamado revenido después del temple. El revenido reduce parte de la dureza y la fragilidad, lo que resulta en un equilibrio más útil de alta resistencia y tenacidad adecuada.

Propiedades superficiales vs. Propiedades volumétricas

Algunas aplicaciones requieren una superficie dura y resistente al desgaste, pero un núcleo más tenaz y dúctil que pueda absorber los golpes. El tratamiento térmico puede lograr esto.

Procesos como el endurecimiento por cementación o los tratamientos con plasma mencionados en la investigación modifican selectivamente solo la química y la estructura de la superficie. Crean una "caja" dura sin alterar las propiedades volumétricas del material subyacente, proporcionando lo mejor de ambos mundos para componentes como engranajes y cojinetes.

El control del proceso es innegociable

El éxito del tratamiento térmico depende de un control preciso. La velocidad de calentamiento, la temperatura máxima, el tiempo mantenido a esa temperatura y la velocidad de enfriamiento son variables críticas. Una ligera desviación puede resultar en una pieza demasiado blanda, demasiado frágil, agrietada o deformada.

Tomar la decisión correcta para su objetivo

El tratamiento térmico correcto se define por su objetivo final para el material.

- Si su enfoque principal es la máxima dureza y resistencia: El temple para formar martensita es el objetivo, típicamente seguido de un revenido para reducir la fragilidad a un nivel aceptable.

- Si su enfoque principal es la maquinabilidad o la conformabilidad: El recocido es la elección correcta, ya que ablanda el material, alivia las tensiones internas y facilita el trabajo.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo tenaz: Los tratamientos específicos de la superficie, como el endurecimiento por cementación o la nitruración, son la solución ideal.

En última instancia, el tratamiento térmico le permite tomar un solo material y adaptar con precisión su estructura interna para satisfacer una amplia gama de demandas de ingeniería.

Tabla resumen:

| Objetivo | Tratamiento térmico recomendado | Resultado clave |

|---|---|---|

| Máxima dureza y resistencia | Temple y revenido | Forma martensita dura, luego reduce la fragilidad. |

| Maquinabilidad/Conformabilidad mejorada | Recocido | Ablanda el material, alivia las tensiones, aumenta la ductilidad. |

| Superficie resistente al desgaste, núcleo tenaz | Cementación/Nitruración | Crea una capa exterior dura manteniendo un interior tenaz. |

¿Listo para liberar todo el potencial de sus materiales?

El tratamiento térmico preciso es clave para lograr el equilibrio perfecto de resistencia, dureza y tenacidad para su aplicación específica. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para un procesamiento térmico controlado y confiable.

Nuestros expertos pueden ayudarle a seleccionar la solución adecuada para satisfacer las necesidades de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las fuentes de error en XRF? Muestra Maestra, Instrumento y Control de Método

- ¿Cuál es el uso de la sintera en el alto horno? Optimice la producción de hierro con materia prima diseñada

- ¿Cuántas veces se puede tratar térmicamente el metal? El verdadero límite no es un número

- ¿Qué tipos de materiales biológicos se pueden almacenar de forma segura a -70°C? Una guía para la preservación de muestras a largo plazo

- ¿La fundición cambia las propiedades del material? Comprenda el impacto microestructural en el rendimiento

- ¿Cómo podemos reducir la porosidad de la sinterización? Optimice su proceso para obtener la máxima densidad

- ¿Por qué se requiere un horno de secado por explosión de gran capacidad para los experimentos de EGS? Replicando las condiciones geotérmicas profundas

- ¿Qué es la pulverización catódica de metales? Una guía para la deposición de películas delgadas de alta calidad