En resumen, sí. La nitruración es un proceso de endurecimiento superficial que difunde nitrógeno en el acero, y esta introducción de átomos de nitrógeno inevitablemente provoca que el material crezca. Este cambio dimensional no es un defecto, sino una consecuencia predecible y manejable del proceso metalúrgico. La cantidad de crecimiento está directamente relacionada con los parámetros del proceso y las propiedades superficiales deseadas.

El problema central no es si las dimensiones cambiarán, sino cómo controlar y tener en cuenta ese cambio. La nitruración provoca un crecimiento predecible, principalmente por la formación de una "capa blanca". Los ingenieros deben anticipar esto mecanizando las piezas ligeramente por debajo de su tamaño final antes del tratamiento para lograr las especificaciones finales.

La mecánica del crecimiento dimensional en la nitruración

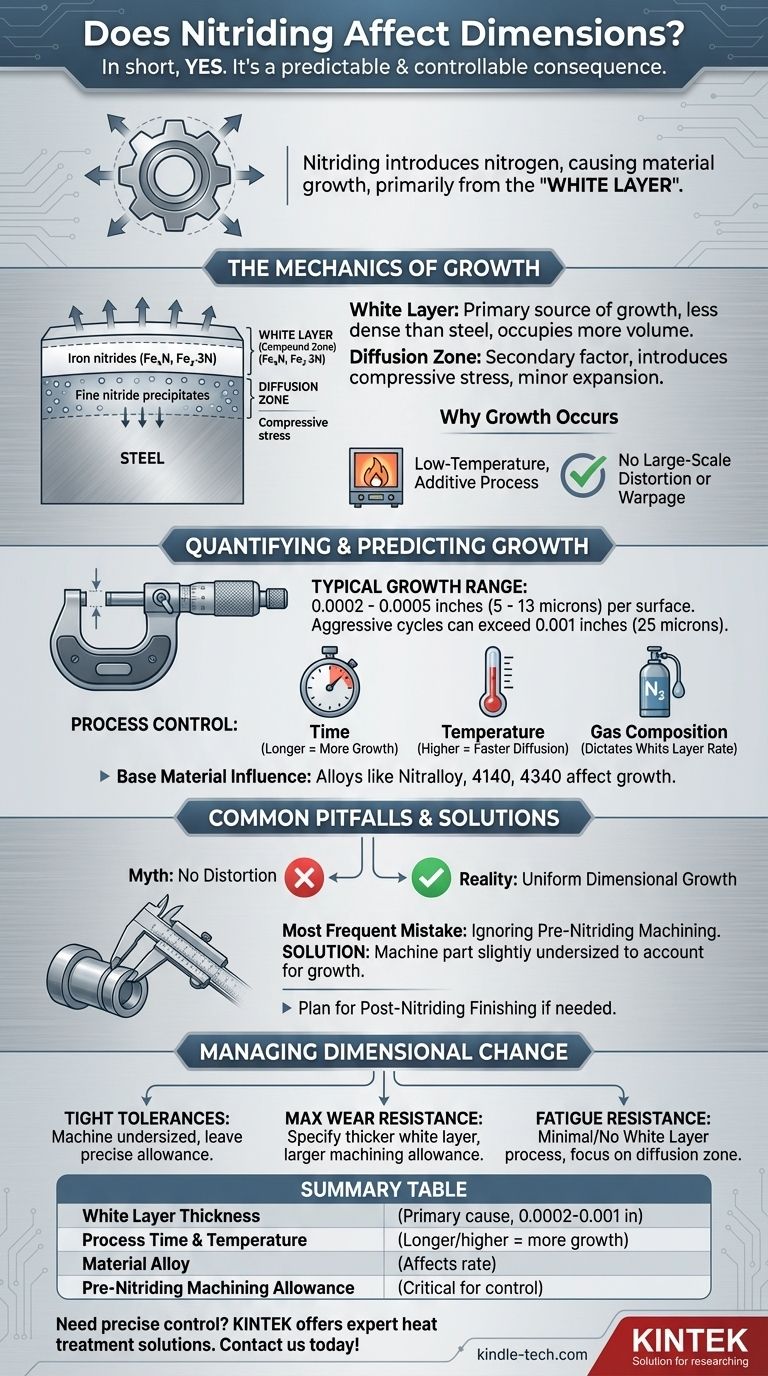

Para controlar el resultado, primero debe comprender el mecanismo. El crecimiento no es aleatorio; es un resultado directo de la adición de nuevo material (átomos de nitrógeno) en la superficie del acero y la formación de nuevas estructuras.

La "Capa Blanca": La principal fuente de crecimiento

El contribuyente más significativo al cambio dimensional es la formación de una zona de compuesto en la superficie, a menudo denominada capa blanca debido a su apariencia bajo el microscopio.

Esta capa consta de nitruros de hierro (Fe₄N y Fe₂₋₃N), que son nuevas estructuras cristalinas. Estos compuestos de nitruro son menos densos que el acero subyacente, lo que significa que ocupan más volumen para la misma cantidad de átomos de hierro, lo que hace que la pieza crezca hacia afuera.

El espesor de esta capa blanca es el factor más importante que determina la cantidad total de crecimiento.

La Zona de Difusión: Un factor secundario

Debajo de la capa blanca se encuentra la zona de difusión. Aquí, los átomos de nitrógeno han penetrado la red cristalina del acero, pero no han formado una capa de compuesto completa. En cambio, forman precipitados de nitruro muy finos y duros con elementos de aleación como aluminio, cromo y molibdeno.

Esta difusión introduce tensión de compresión, lo cual es excelente para la vida a la fatiga. Aunque contribuye a una expansión menor, su efecto sobre las dimensiones externas generales es mucho menos pronunciado que el de la capa blanca.

Por qué ocurre el crecimiento (y no la contracción)

A diferencia del temple y revenido a alta temperatura, que pueden causar tanto contracción como crecimiento debido a transformaciones de fase importantes, la nitruración es un proceso aditivo a baja temperatura.

Ocurre por debajo de la temperatura crítica del acero, por lo que no hay distorsión o alabeo a gran escala. Simplemente está añadiendo nitrógeno a la estructura existente, lo que la obliga a expandirse.

Cuantificación y predicción del crecimiento

El crecimiento dimensional por nitruración es predecible porque es una función directa de los controles del proceso.

Rangos de crecimiento típicos

Para los ciclos de nitruración en gas más comunes, puede esperar un crecimiento del orden de 0.0002 a 0.0005 pulgadas (5 a 13 micras) por superficie.

Sin embargo, esta es una guía general. Los ciclos agresivos diseñados para una máxima resistencia al desgaste pueden producir un crecimiento superior a 0.001 pulgadas (25 micras).

El papel del control de procesos

La cantidad de crecimiento es directamente proporcional al espesor de la capa blanca. Su proveedor de tratamiento térmico lo controla gestionando con precisión tres variables clave:

- Tiempo: Ciclos más largos dan como resultado capas más profundas y mayor crecimiento.

- Temperatura: Temperaturas más altas aumentan la tasa de difusión.

- Composición del gas (Potencial de nitruración): La concentración de gas donante de nitrógeno en la atmósfera del horno dicta la tasa de formación de la capa blanca.

Al especificar la profundidad de capa deseada y el espesor de la capa blanca, está definiendo indirectamente el cambio dimensional esperado.

La influencia del material base

Diferentes aleaciones de acero absorben el nitrógeno de manera diferente. Los aceros diseñados para la nitruración, como el Nitralloy 135M, contienen altos niveles de aluminio, que es un fuerte formador de nitruros.

Otras aleaciones comunes como el 4140 o 4340 también se nitruran bien debido a su contenido de cromo y molibdeno. Los elementos de aleación específicos influirán en la composición final de la capa blanca y, por lo tanto, en la cantidad exacta de crecimiento.

Comprensión de las compensaciones y los errores comunes

A muchos ingenieros se les dice que la nitruración no causa "distorsión", lo cual es una simplificación excesiva peligrosa. Es crucial comprender los matices.

El mito de la "ausencia de distorsión"

La nitruración provoca prácticamente ningún alabeo o distorsión de la forma porque se realiza a baja temperatura (típicamente 925-1050 °F o 500-565 °C). Esto evita el choque térmico y los cambios de fase del temple a alta temperatura que deforman las piezas largas o delgadas.

Sin embargo, absolutamente causa un crecimiento dimensional uniforme. Confundir estos dos conceptos es el error más común y conduce a piezas fuera de especificación.

Ignorar el mecanizado previo a la nitruración

El error más frecuente es mecanizar una pieza a sus dimensiones finales antes de la nitruración. El crecimiento posterior empujará inevitablemente la pieza fuera de su banda de tolerancia.

El procedimiento correcto es mecanizar la pieza ligeramente por debajo de su tamaño, dejando una tolerancia de material precisa para el crecimiento esperado. Esto requiere una estrecha colaboración con su proveedor de tratamiento térmico.

Olvidar el acabado posterior a la nitruración

En algunas aplicaciones con tolerancias extremadamente ajustadas, es posible que sea necesario rectificar o esmerilar una capa blanca muy gruesa o ligeramente porosa después de la nitruración.

Este paso debe planificarse. Intentar eliminar demasiado material puede comprometer la parte más resistente al desgaste de la superficie endurecida por cementación.

Cómo gestionar el cambio dimensional en su diseño

En lugar de ver el crecimiento como un problema, trátelo como un parámetro de diseño controlable.

- Si su enfoque principal es mantener tolerancias extremadamente ajustadas: Debe mecanizar la pieza ligeramente por debajo de su tamaño antes de la nitruración, dejando una tolerancia precisa para el crecimiento esperado.

- Si su enfoque principal es maximizar la resistencia al desgaste: Trabaje con su proveedor de tratamiento térmico para especificar una capa blanca más gruesa y proporcione una tolerancia de mecanizado mayor para compensar el mayor crecimiento.

- Si su enfoque principal es la resistencia a la fatiga con un cambio de tamaño mínimo: Considere un proceso que cree una capa blanca mínima o "sin capa blanca" (lograble con controles específicos de nitruración en gas) y concéntrese en especificar la profundidad de la zona de difusión.

Al tratar el crecimiento dimensional no como un accidente sino como una variable de proceso predecible, puede aprovechar la nitruración en todo su potencial sin comprometer la precisión.

Tabla de resumen:

| Factor | Impacto en el crecimiento dimensional | Rango típico |

|---|---|---|

| Espesor de la capa blanca | Causa principal del crecimiento | 0.0002–0.001 in (5–25 µm) por superficie |

| Tiempo y temperatura del proceso | Los ciclos más largos/altos aumentan el crecimiento | Varía según la especificación |

| Aleación del material | Afecta la tasa de formación de la capa blanca | Dependiente de la aleación (p. ej., Nitralloy, 4140) |

| Tolerancia de mecanizado previa a la nitruración | Crítico para el control de la tolerancia final | Debe calcularse en función del crecimiento esperado |

¿Necesita un control preciso de los resultados de la nitruración para los componentes de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece soluciones expertas para procesos de tratamiento térmico como la nitruración. Ya sea que trabaje con herramientas de precisión, moldes o componentes de alto desgaste, proporcionamos el equipo y el soporte para garantizar la estabilidad dimensional y una dureza superficial superior.

📞 Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestra experiencia en nitruración puede mejorar las capacidades de su laboratorio y ofrecer resultados fiables y repetibles para sus aplicaciones más exigentes.

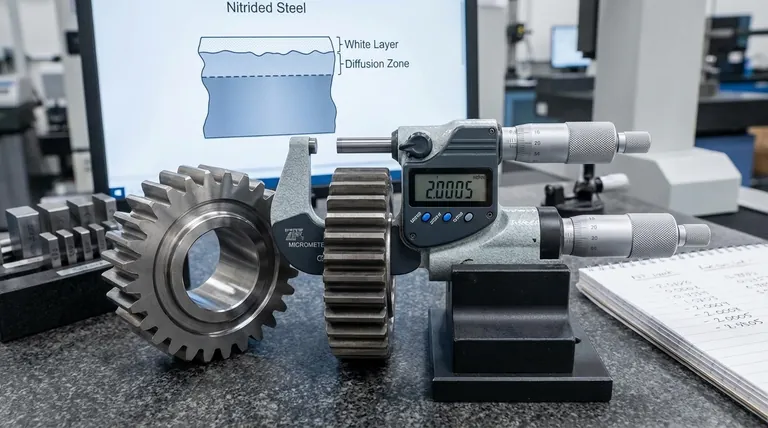

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué tipo de horno es más eficiente? Encuentre la mejor solución de calefacción para su hogar y presupuesto

- ¿Qué significa retorta en un horno? Desbloquee el control preciso de la atmósfera para procesos metalúrgicos

- ¿Cuáles son los factores limitantes del tratamiento térmico? Dominar el material, la masa y el temple para el éxito

- ¿Cuál es la función de un horno de vacío en las láminas de electrodos de grafeno fluorado? Mejora el rendimiento y la seguridad de la batería

- ¿Cuál es el rango de temperatura del proceso de soldadura fuerte (brazing)? Logre Juntas Perfectas con un Control de Calor Preciso

- ¿Qué hace la sinterización? Transforma el polvo en componentes fuertes y densos

- ¿Cuáles son los tres tipos de carburación? Una guía de los métodos de empaque, gas y líquido

- ¿Cuál es la diferencia entre soldadura fuerte y soldadura de aluminio? Elija el método de unión adecuado para su proyecto