En resumen, no. Un recubrimiento de Deposición Física de Vapor (PVD) aplicado correctamente no se desvanece de la manera en que lo hacen la pintura o los tintes. Su color se crea mediante una capa de material unida y altamente duradera, lo que la hace excepcionalmente resistente a los rayos UV del sol y a la decoloración con el tiempo. El "desvanecimiento" que a veces perciben las personas es en realidad el resultado de que el recubrimiento se desgasta lentamente debido a una abrasión extrema.

El problema central no es la estabilidad del color, sino la resistencia mecánica. Los recubrimientos PVD son increíblemente duros y no se desvanecen, pero no son indestructibles. Su longevidad está determinada en última instancia por qué tan bien resisten ser eliminados físicamente a lo largo de años de uso.

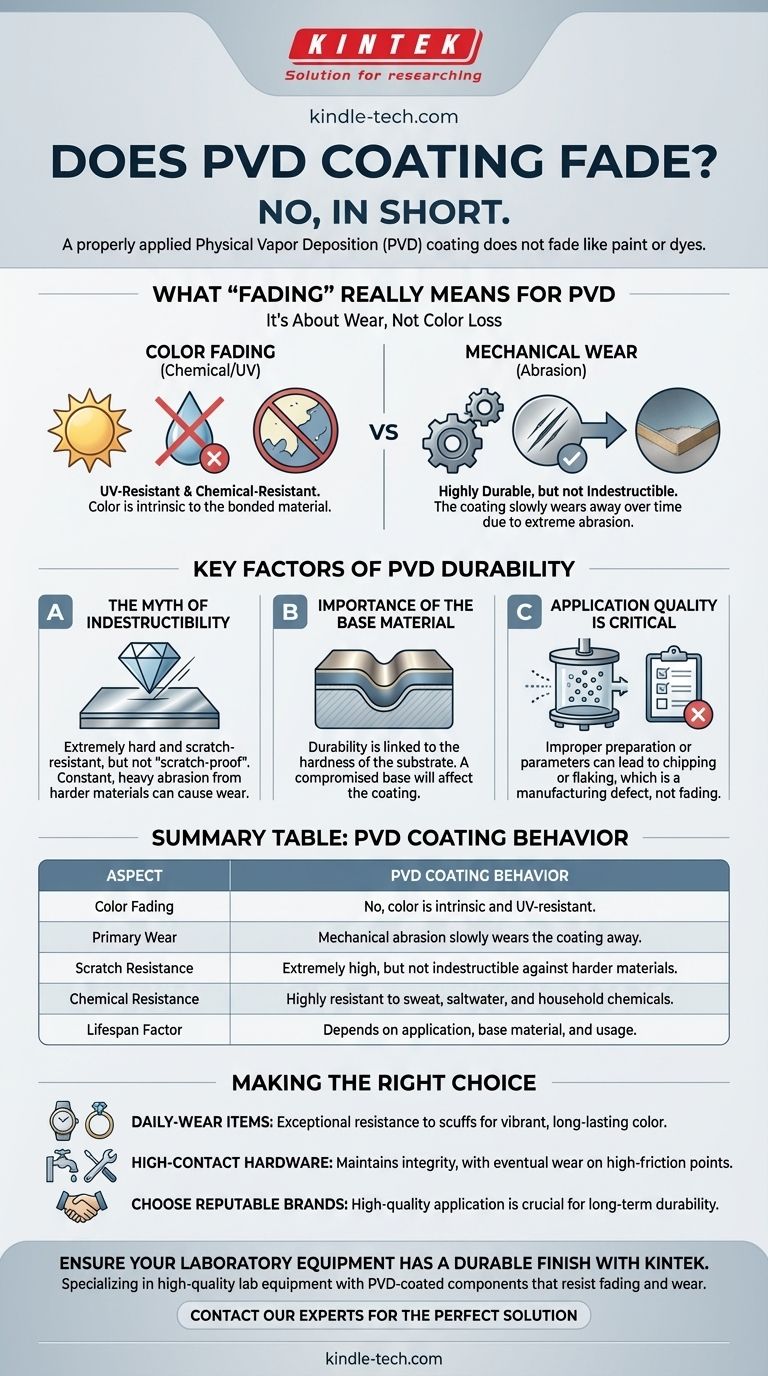

Lo que realmente significa "desvanecimiento" para el PVD

Para comprender la durabilidad del PVD, es crucial distinguir entre el desvanecimiento químico (pérdida de color) y el desgaste mecánico (pérdida de material). El PVD destaca en la resistencia a lo primero, pero solo es altamente resistente a lo segundo.

Se trata de desgaste, no de pérdida de color

Un recubrimiento PVD no es una capa de pintura. Es una película delgada de metal o cerámica que se une atómicamente a la superficie del material base en una cámara de vacío.

El color que se ve es la propiedad intrínseca de ese material unido. Por lo tanto, no puede "desvanecerse" ni perder su color. Para que el color desaparezca, el recubrimiento en sí debe desgastarse físicamente, exponiendo el material base subyacente.

El mito de la indestructibilidad

A menudo se describe que los recubrimientos PVD son casi tan duros como el diamante. Esto los hace increíblemente difíciles de rayar y les confiere una resistencia al desgaste superior en comparación con los acabados tradicionales como la galvanoplastia.

Sin embargo, "resistente a los arañazos" no significa "a prueba de arañazos". La abrasión constante y fuerte por parte de materiales más duros (como arena, diamantes u otras superficies endurecidas) puede desgastar incluso el acabado PVD más resistente con el tiempo.

La importancia del material base

La durabilidad del recubrimiento también está ligada a la dureza del material sobre el que se aplica.

Si un metal base blando como el aluminio recibe un arañazo o abolladura profunda, el recubrimiento PVD que se encuentra encima se verá comprometido junto con él. El recubrimiento es tan duradero como la base sobre la que se asienta.

Comprender las compensaciones y los puntos de fallo

Si bien el PVD es el recubrimiento más duradero disponible en el mercado, su rendimiento depende de varios factores. Conocerlos ayuda a establecer expectativas realistas sobre su vida útil.

La calidad de la aplicación es fundamental

El proceso PVD es altamente técnico. Una preparación inadecuada de la superficie o parámetros incorrectos durante el proceso de recubrimiento pueden provocar una mala adhesión.

En estos raros casos, el recubrimiento no se "desvanecerá", sino que puede astillarse o desprenderse. Esto es una señal de un defecto de fabricación, no una limitación de la tecnología PVD en sí.

Arañazos frente a desvanecimiento

Una hendidura profunda causada por un impacto significativo puede penetrar la capa de PVD y exponer el metal de color plateado que se encuentra debajo.

Esto es daño mecánico, no desvanecimiento. El recubrimiento PVD circundante permanecerá en su color original, perfectamente estable e inalterado.

Resistencia a productos químicos agresivos

Los recubrimientos PVD son altamente no reactivos y resistentes a la corrosión causada por el sudor, el agua salada y la mayoría de los productos químicos domésticos. Esta es la razón por la que son una opción superior para relojes, joyas y accesorios.

Solo la exposición prolongada a ácidos o productos químicos industriales altamente corrosivos podría dañar potencialmente el recubrimiento, lo cual no es una preocupación para prácticamente ninguna aplicación de consumo.

Tomar la decisión correcta para su objetivo

El PVD es una inversión en longevidad. Comprender cómo funciona en diferentes escenarios asegura que obtenga el valor que espera.

- Si su enfoque principal son los artículos de uso diario (relojes, joyas): El PVD ofrece una resistencia excepcional a los rasguños y arañazos de la vida normal, asegurando que el color permanezca vibrante durante muchos años, superando con creces al plateado tradicional.

- Si su enfoque principal son los herrajes de alto contacto (grifos, herramientas): El recubrimiento mantendrá su color e integridad extremadamente bien, aunque puede esperar un desgaste eventual en los bordes afilados o puntos de alta fricción después de años de uso intensivo.

- Si está considerando un producto con recubrimiento PVD: Priorice marcas de renombre conocidas por aplicaciones de alta calidad, ya que el proceso es tan importante como el material para la durabilidad a largo plazo.

En última instancia, elegir un producto con recubrimiento PVD es una decisión a favor de un color y un acabado superiores y duraderos que resisten el desvanecimiento gracias a una dureza excepcional.

Tabla de resumen:

| Aspecto | Comportamiento del recubrimiento PVD |

|---|---|

| Desvanecimiento del color | No, el color es intrínseco al material unido y es resistente a los rayos UV. |

| Desgaste principal | La abrasión mecánica desgasta lentamente el recubrimiento con el tiempo. |

| Resistencia a los arañazos | Extremadamente alta, pero no indestructible frente a materiales más duros. |

| Resistencia química | Altamente resistente al sudor, el agua salada y los productos químicos domésticos. |

| Factor de vida útil | Depende de la calidad de la aplicación, la dureza del material base y el uso. |

Asegúrese de que el equipo de su laboratorio tenga un acabado duradero y de larga duración. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, y ofrece componentes con recubrimiento PVD que resisten el desvanecimiento y el desgaste, asegurando que sus instrumentos luzcan profesionales y funcionen de manera confiable durante años. ¡Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial