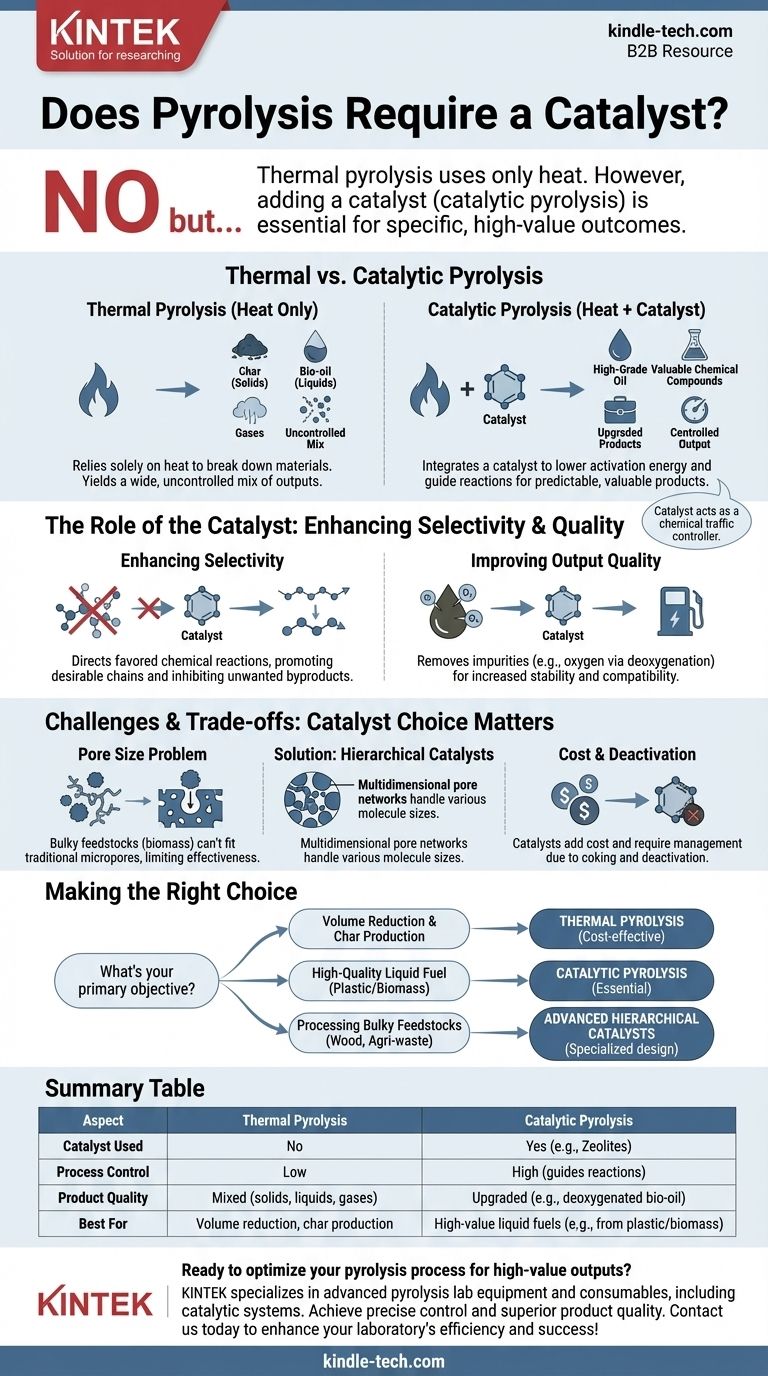

No, la pirólisis no requiere estrictamente un catalizador, pero usar uno es a menudo esencial para lograr resultados específicos y de alto valor. El proceso base, conocido como pirólisis térmica, simplemente utiliza calor para descomponer el material en un ambiente libre de oxígeno. Sin embargo, añadir un catalizador —un proceso llamado pirólisis catalítica— es una herramienta crítica para guiar las reacciones químicas y producir productos de mayor calidad y más deseables, como combustibles de grado de transporte a partir de residuos plásticos o biomasa.

Si bien la pirólisis puede ocurrir solo con calor, el verdadero desafío es controlar la producción. Un catalizador es el instrumento clave que brinda a los operadores un control preciso, permitiéndoles producir selectivamente compuestos químicos valiosos y mejorar la calidad de materias primas de baja calidad para convertirlas en petróleo de alto grado.

El papel fundamental de los catalizadores en la pirólisis

La pirólisis es, en esencia, la descomposición térmica de material orgánico a temperaturas elevadas sin oxígeno. La introducción de un catalizador cambia fundamentalmente el proceso y sus resultados.

Pirólisis térmica vs. catalítica

La pirólisis térmica se basa únicamente en el calor para descomponer polímeros orgánicos complejos en moléculas más pequeñas y simples. Este proceso a menudo produce una mezcla amplia e incontrolada de sólidos (carbón), líquidos (biopetróleo) y gases.

La pirólisis catalítica integra un catalizador en el proceso. El catalizador proporciona una superficie activa que reduce la energía de activación requerida para reacciones químicas específicas, guiando las vías de descomposición hacia una producción más predecible y valiosa.

Mejora de la selectividad de la reacción

La función principal de un catalizador es dirigir, o seleccionar, qué reacciones químicas son favorecidas. Sin un catalizador, la descomposición de materiales como el plástico o la biomasa es caótica.

Un catalizador actúa como un controlador de tráfico químico, promoviendo reacciones que crean cadenas de hidrocarburos deseables (como las de la gasolina o el diésel) mientras inhibe la formación de subproductos no deseados.

Mejora de la calidad del producto

Para aplicaciones como la conversión de biomasa o plástico en combustible líquido, la calidad del aceite resultante es primordial. Los catalizadores desempeñan un papel crucial aquí.

Por ejemplo, en la pirólisis de biomasa, los catalizadores ayudan a eliminar el oxígeno del biopetróleo (un proceso llamado desoxigenación), lo que aumenta su densidad energética y estabilidad, haciéndolo más compatible con los combustibles convencionales.

Catalizadores comunes y sus desafíos

La elección del catalizador depende en gran medida de la materia prima y del producto deseado. Los catalizadores comerciales son efectivos, pero tienen sus propias limitaciones.

Catalizadores a base de zeolita

Las zeolitas son aluminosilicatos cristalinos con una estructura porosa altamente ordenada. Son el tipo de catalizador más común utilizado tanto en el refinado petroquímico como en la pirólisis catalítica.

Sus poros bien definidos y sitios ácidos son altamente efectivos para "craquear" largas cadenas de hidrocarburos en moléculas más pequeñas y valiosas, lo que los hace ideales para convertir plásticos de desecho en petróleo.

El desafío de las materias primas voluminosas

Surge un desafío significativo al usar catalizadores convencionales para la pirólisis de biomasa. Los polímeros naturales que se encuentran en la biomasa, como la celulosa y la lignina, son mucho más grandes y voluminosos que las moléculas que se encuentran en el petróleo crudo.

Los microporos estrechos de las zeolitas tradicionales son a menudo demasiado pequeños para que estas grandes moléculas derivadas de la biomasa puedan entrar. Este "atasco molecular" limita severamente la eficacia del catalizador.

Comprender las compensaciones

Si bien los catalizadores ofrecen ventajas significativas, también introducen complejidad y costo. Comprender estas compensaciones es esencial para diseñar un proceso eficiente y económico.

El problema del tamaño de los poros

Como se señaló, la estructura de los poros del catalizador es crítica. Si los poros son demasiado pequeños para las moléculas de la materia prima, el proceso catalítico fallará.

La solución es diseñar catalizadores jerárquicos. Estos materiales avanzados presentan una red multidimensional de poros, que van desde macroporos grandes y mesoporos medianos hasta microporos pequeños. Esta estructura permite que las moléculas grandes entren y se descompongan antes de llegar a los sitios más pequeños y altamente activos.

Costo y desactivación del catalizador

Los catalizadores son un gasto operativo significativo. A menudo se fabrican con materiales especializados y costosos.

Además, los catalizadores pueden desactivarse con el tiempo debido al coqueo, donde los depósitos de carbono se acumulan en las superficies activas y bloquean los poros. Esto requiere un paso de regeneración (quemar el coque) o un reemplazo eventual, lo que aumenta la complejidad y el costo del proceso.

Tomar la decisión correcta para su objetivo

La decisión de usar un catalizador depende completamente de su objetivo. No existe un enfoque único "mejor"; el proceso óptimo se define por el resultado deseado.

- Si su enfoque principal es la simple reducción de volumen o la producción de carbón: La pirólisis térmica suele ser suficiente y más rentable.

- Si su enfoque principal es producir combustible líquido de alta calidad a partir de plástico o biomasa: La pirólisis catalítica es esencial para controlar la distribución del producto y mejorar la calidad del petróleo.

- Si su enfoque principal es procesar materias primas voluminosas como madera o residuos agrícolas: Debe considerar catalizadores jerárquicos avanzados diseñados para manejar moléculas grandes de manera efectiva.

En última instancia, elegir la vía de pirólisis correcta es una decisión de ingeniería que equilibra el valor del producto con la complejidad operativa y el costo.

Tabla resumen:

| Aspecto | Pirólisis térmica | Pirólisis catalítica |

|---|---|---|

| Catalizador utilizado | No | Sí (por ejemplo, zeolitas) |

| Control del proceso | Bajo | Alto (guía las reacciones) |

| Calidad del producto | Mixta (sólidos, líquidos, gases) | Mejorada (por ejemplo, biopetróleo desoxigenado) |

| Mejor para | Reducción de volumen, producción de carbón | Combustibles líquidos de alto valor (por ejemplo, de plástico/biomasa) |

¿Listo para optimizar su proceso de pirólisis para obtener productos de alto valor? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de pirólisis, incluidos sistemas catalíticos. Ya sea que esté convirtiendo residuos plásticos en combustible o mejorando la biomasa, nuestras soluciones le ayudan a lograr un control preciso y una calidad de producto superior. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo