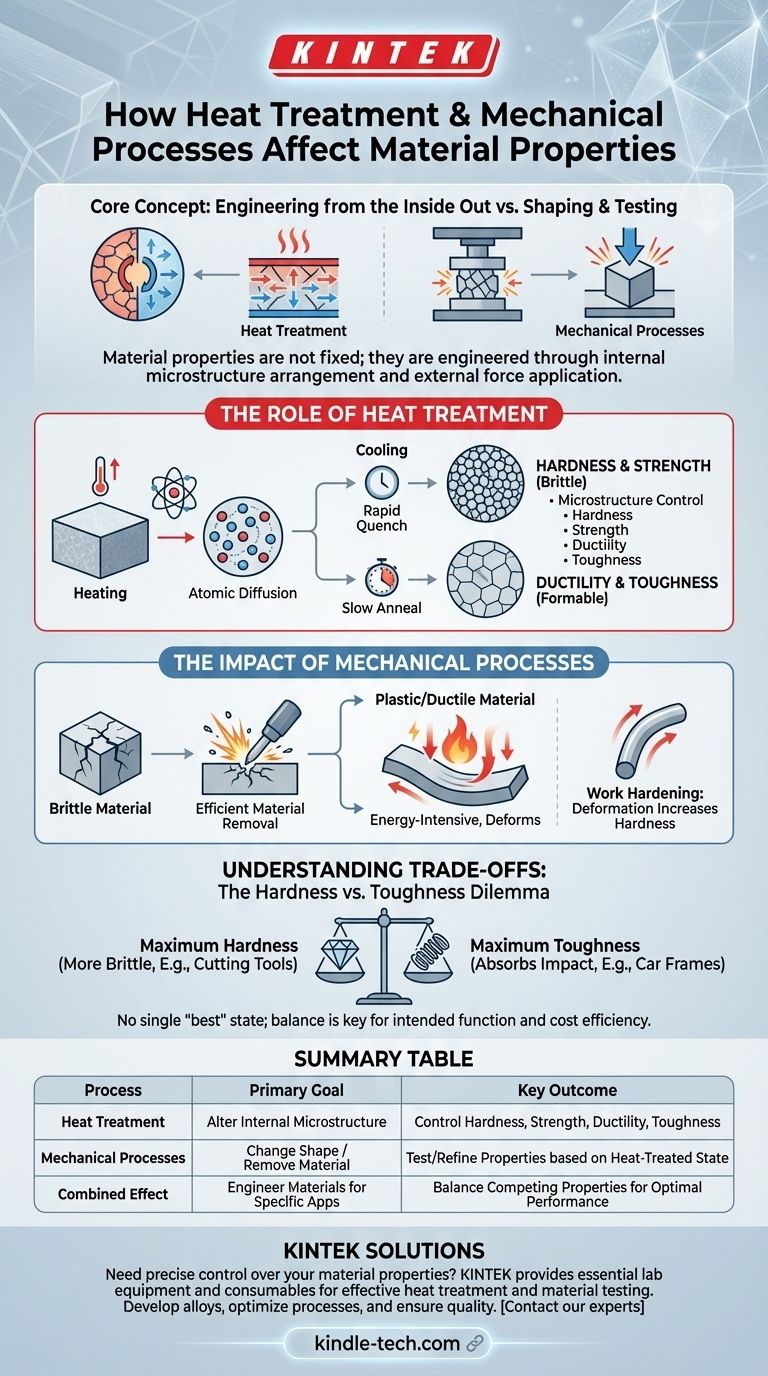

En esencia, el tratamiento térmico y los procesos mecánicos son los métodos principales para controlar las propiedades finales de un material. El tratamiento térmico altera la estructura atómica interna de un material para cambiar características como la dureza y la resistencia, mientras que los procesos mecánicos prueban o remodelan el material basándose en esas propiedades intrínsecas. Estos métodos trabajan en conjunto para transformar una aleación en bruto en un componente diseñado para un propósito específico.

La conclusión fundamental es que las propiedades de los materiales no son fijas. El tratamiento térmico diseña el material de adentro hacia afuera organizando su microestructura, mientras que los procesos mecánicos revelan, prueban o refinan aún más esas propiedades mediante fuerza externa.

El papel del tratamiento térmico: Ingeniería de adentro hacia afuera

El tratamiento térmico es un proceso deliberado y controlado de calentar y enfriar un material, con mayor frecuencia una aleación metálica, para lograr propiedades específicas y deseables. No cambia la forma de la pieza, solo su estado interno.

El objetivo: Controlar la microestructura

Las propiedades de un metal están determinadas por su microestructura, la disposición específica de sus granos cristalinos y fases a nivel microscópico. El tratamiento térmico es la herramienta utilizada para manipular y controlar esta estructura.

Palancas clave: Calentamiento y enfriamiento

Al calentar un metal, se da a sus átomos suficiente energía para moverse, un proceso llamado difusión. Esto permite que la estructura interna se reorganice.

La velocidad de enfriamiento luego "fija" una microestructura particular. Un enfriamiento muy rápido (temple) atrapa una estructura diferente a un enfriamiento muy lento (recocido), cada una con propiedades únicas.

El resultado: Alteración de las propiedades mecánicas

Este control microestructural se traduce directamente en cambios en las propiedades mecánicas. Se puede ajustar con precisión el equilibrio de:

- Dureza: Resistencia al rayado y a la indentación.

- Resistencia: Capacidad de soportar fuerza sin deformarse o romperse.

- Ductilidad: Capacidad de deformarse sin fracturarse (por ejemplo, ser estirado en un alambre).

- Tenacidad: Capacidad de absorber energía y resistir la fragmentación por impacto.

El impacto de los procesos mecánicos: Conformación y prueba

Los procesos mecánicos implican la aplicación de fuerza para cambiar la forma de un material (por ejemplo, forja, estampado) o para eliminar material (por ejemplo, mecanizado, rectificado). La forma en que un material responde es una consecuencia directa de sus propiedades tratadas térmicamente.

Comportamiento frágil vs. plástico

Las propiedades de un material dictan cómo reacciona a la fuerza. Esto se ve claramente en procesos como el rectificado.

Un material frágil, que se fractura fácilmente, requiere relativamente poca energía para ser rectificado. La energía aplicada crea eficientemente nuevas fracturas.

Un material plástico o dúctil se deforma extensamente antes de romperse. En el rectificado, esto significa que gran parte de la energía se desperdicia deformando partículas en lugar de fracturarlas, lo que hace que el proceso sea de 10 a 100 veces más intensivo en energía.

Endurecimiento por trabajo: Una consecuencia de la deformación

El acto de deformar mecánicamente un metal puede alterar sus propiedades. Doblar, laminar o forjar un metal a baja temperatura puede aumentar su dureza y resistencia, un fenómeno conocido como endurecimiento por trabajo.

Comprender las compensaciones

Elegir una ruta de procesamiento es siempre un ejercicio de equilibrio entre propiedades contrapuestas. No existe un único estado "mejor" para un material; debe optimizarse para su función prevista.

El dilema dureza vs. tenacidad

Esta es la compensación más común en la ingeniería de materiales. Los procesos que aumentan significativamente la dureza de un material casi siempre disminuyen su tenacidad, haciéndolo más frágil.

Una lima necesita ser extremadamente dura para cortar otros metales, pero se romperá si se cae. Un chasis de automóvil necesita ser tenaz para absorber la energía del impacto en un choque, por lo que está diseñado para doblarse y deformarse en lugar de romperse.

Eficiencia y costo

Las propiedades de un material impactan directamente en los costos de fabricación. Como se señaló, rectificar un material altamente plástico requiere una inmensa energía, lo que aumenta los gastos operativos.

A veces, un material se trata térmicamente intencionalmente a un estado más frágil simplemente para hacerlo más fácil y económico de mecanizar, antes de ser tratado nuevamente para lograr sus propiedades finales deseadas.

Cómo aplicar esto a tu objetivo

Tu elección de tratamiento térmico y procesamiento mecánico depende completamente del uso final del componente.

- Si tu enfoque principal es la máxima dureza y resistencia al desgaste: Necesitarás un tratamiento térmico que implique un enfriamiento rápido (temple), pero debes tener en cuenta la disminución resultante de la tenacidad.

- Si tu enfoque principal es la tenacidad y la conformabilidad: Debes usar un proceso como el recocido (enfriamiento lento) para crear una microestructura más blanda y dúctil que pueda soportar la deformación.

- Si tu enfoque principal es la eliminación eficiente de material: El tratamiento térmico previo ideal es aquel que hace que el material sea lo suficientemente frágil como para mecanizarlo o rectificarlo fácilmente, minimizando el consumo de energía y el desgaste de la herramienta.

Dominar la interacción entre el calor, la fuerza y la estructura atómica es la esencia de la ingeniería de materiales moderna.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Tratamiento térmico | Alterar la microestructura interna | Controlar la dureza, resistencia, ductilidad, tenacidad |

| Procesos mecánicos | Cambiar la forma o eliminar material | Probar o refinar propiedades basadas en el estado tratado térmicamente |

| Efecto combinado | Diseñar materiales para aplicaciones específicas | Equilibrar propiedades contrapuestas para un rendimiento óptimo |

¿Necesitas un control preciso sobre las propiedades de tus materiales? KINTEK se especializa en el equipo de laboratorio y los consumibles esenciales para un tratamiento térmico y pruebas de materiales efectivos. Ya sea que estés desarrollando aleaciones, optimizando procesos de fabricación o asegurando el control de calidad, nuestras soluciones te ayudan a lograr el equilibrio perfecto de dureza, resistencia y tenacidad. Contacta a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de ingeniería de materiales de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión