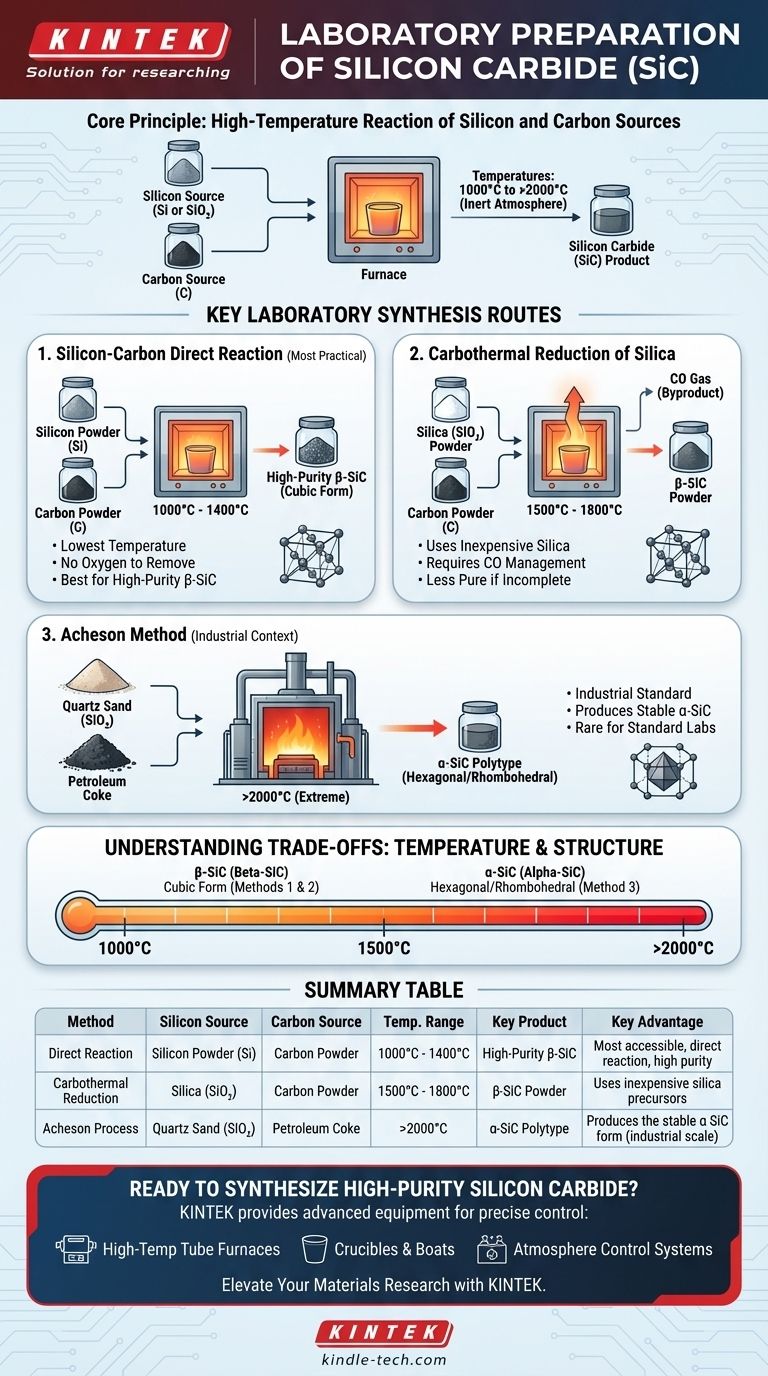

En el laboratorio, el carburo de silicio (SiC) se prepara típicamente mediante uno de los tres métodos de síntesis de polvo a alta temperatura. Estos implican la reacción de una fuente de silicio (silicio elemental o dióxido de silicio) con una fuente de carbono a temperaturas que oscilan entre 1000°C y más de 2000°C en un entorno de horno controlado.

El método más práctico para muchos laboratorios es la reacción directa de polvos de silicio y carbono, ya que requiere la temperatura más baja y puede producir β-SiC de alta pureza. Su elección del método depende en última instancia de su equipo disponible y del tipo específico de SiC que necesite sintetizar.

Comprendiendo la Química Central

Todas las rutas de síntesis para el carburo de silicio se basan en el mismo principio fundamental: crear un entorno químico donde los átomos de silicio y carbono se unan covalentemente a altas temperaturas. Las fuentes específicas de estos elementos y la temperatura utilizada dictan las características del producto final.

La Fuente de Silicio: Silicio vs. Sílice

La forma inicial de silicio es un punto de decisión crítico. Puede comenzar con polvo de silicio elemental (Si) de alta pureza o polvo de dióxido de silicio (SiO₂), a menudo llamado sílice. El uso de silicio puro conduce a una reacción más directa, mientras que el uso de sílice implica un paso de reducción.

La Fuente de Carbono: La Pureza es Primordial

La fuente de carbono es típicamente un polvo fino como coque de petróleo, negro de humo o grafito. La pureza de la fuente de carbono impacta directamente la pureza del SiC resultante, por lo que el uso de materiales de alta pureza es esencial para una síntesis de alta calidad.

Rutas Clave de Síntesis en Laboratorio

Aunque los métodos industriales operan a una escala masiva, su química subyacente es directamente aplicable a la síntesis de laboratorio. Las tres rutas principales ofrecen diferentes compromisos en cuanto a temperatura, pureza y complejidad.

Método 1: Reacción Directa Silicio-Carbono

Este es a menudo el método más accesible para un laboratorio de materiales bien equipado. Implica calentar una mezcla íntima de polvo de silicio de alta pureza y polvo de carbono.

La reacción es sencilla: Si + C → β-SiC.

Este proceso se ejecuta típicamente a temperaturas entre 1000°C y 1400°C. Su principal ventaja es la producción de β-SiC de alta pureza porque no hay otros elementos, como el oxígeno de la sílice, que eliminar.

Método 2: Reducción Carbotérmica de Sílice

Este método común utiliza polvo de sílice económico como fuente de silicio. Se mezcla con polvo de carbono y se calienta a un rango de temperatura más alto.

La reacción es: SiO₂ + 3C → β-SiC + 2CO (gas).

Esto requiere temperaturas entre 1500°C y 1800°C. Produce con éxito polvo de β-SiC, pero requiere una gestión cuidadosa del subproducto gaseoso de monóxido de carbono (CO) y puede resultar en un producto menos puro si la reacción es incompleta.

Método 3: El Método Acheson (Contexto Industrial)

El método Acheson es el principal proceso industrial para producir SiC. Implica calentar una mezcla masiva de arena de cuarzo (SiO₂) y coque de petróleo a temperaturas extremas.

Este proceso opera por encima de 2000°C y es la forma estándar de sintetizar el politipo α-SiC, duro y estable. Debido a los requisitos extremos de energía y equipo, este método rara vez se replica a escala de laboratorio estándar.

Comprendiendo las Ventajas y Desventajas

Elegir la ruta de síntesis correcta requiere equilibrar tres factores clave: la estructura cristalina deseada, la pureza requerida y las capacidades de su laboratorio.

La Temperatura Determina la Estructura Cristalina (Politipo)

El factor más significativo es la temperatura. La estructura cristalina, o politipo, del SiC es un resultado directo de la temperatura de síntesis.

- β-SiC (Beta-SiC): Esta forma cúbica se sintetiza a temperaturas más bajas, típicamente por debajo de 2000°C. Tanto la reacción directa como los métodos de reducción carbotérmica producen β-SiC.

- α-SiC (Alfa-SiC): Estas formas hexagonales y romboédricas son más estables termodinámicamente y se sintetizan a temperaturas muy altas, generalmente por encima de 2000°C, mediante el proceso Acheson.

Los Precursores Definen la Pureza Final

La pureza de su polvo de SiC final está limitada por la pureza de sus materiales de partida. La reacción directa de silicio y carbono generalmente ofrece una ruta más limpia para un producto de alta pureza.

El Equipo y el Control de la Atmósfera son Cruciales

Todos estos métodos requieren un horno de alta temperatura capaz de alcanzar al menos 1400°C. El proceso debe ejecutarse en una atmósfera inerte (como argón) para evitar que el silicio y el carbono se oxiden, lo que arruinaría la síntesis.

Seleccionando el Método Correcto para su Objetivo

Su elección debe guiarse por sus objetivos experimentales específicos y las limitaciones del laboratorio.

- Si su enfoque principal es el β-SiC de alta pureza con equipo accesible: La reacción directa de polvos de silicio y carbono es el enfoque más directo y controlable.

- Si trabaja con precursores de sílice y tiene un horno de alta temperatura: El método de reducción carbotérmica es una ruta viable y clásica para producir polvo de β-SiC.

- Si su objetivo es producir el politipo α-SiC: Necesitará equipo especializado de alta temperatura capaz de alcanzar temperaturas muy superiores a 2000°C, replicando un proceso industrial.

En última instancia, la síntesis exitosa de carburo de silicio en el laboratorio depende de hacer coincidir sus materiales precursores y capacidades de temperatura con las propiedades específicas de SiC que desea lograr.

Tabla Resumen:

| Método | Fuente de Silicio | Fuente de Carbono | Rango de Temperatura | Producto Clave | Ventaja Clave |

|---|---|---|---|---|---|

| Reacción Directa | Polvo de Silicio (Si) | Polvo de Carbono | 1000°C - 1400°C | β-SiC de Alta Pureza | Más accesible, reacción directa, alta pureza |

| Reducción Carbotérmica | Sílice (SiO₂) | Polvo de Carbono | 1500°C - 1800°C | Polvo de β-SiC | Utiliza precursores de sílice económicos |

| Proceso Acheson | Arena de Cuarzo (SiO₂) | Coque de Petróleo | >2000°C | Politipo α-SiC | Produce la forma estable α-SiC (escala industrial) |

¿Listo para Sintetizar Carburo de Silicio de Alta Pureza en su Laboratorio?

Elegir el método de síntesis correcto es solo el primer paso. Lograr resultados consistentes y de alta calidad requiere un control preciso de la temperatura y una atmósfera inerte confiable, exactamente lo que ofrecen los hornos de laboratorio avanzados de KINTEK.

KINTEK se especializa en el equipo y los consumibles de alta temperatura que necesita para la síntesis de materiales avanzados, incluyendo:

- Hornos de Tubo de Alta Temperatura: Controle con precisión temperaturas de hasta 1800°C y más en una atmósfera inerte.

- Crisoles y Barcas: Recipientes de alúmina o grafito de alta pureza diseñados para reacciones de síntesis de SiC.

- Sistemas de Control de Atmósfera: Asegure que sus reacciones estén protegidas de la oxidación.

Deje que nuestros expertos le ayuden a seleccionar la configuración perfecta para sus objetivos específicos de síntesis de SiC, ya sea que busque β-SiC o el politipo α-SiC, más desafiante.

Contacte a KINTEK hoy mismo para discutir las necesidades de su laboratorio y elevar su investigación de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión