La reactivación del carbón es fundamentalmente un proceso de purificación térmica. Implica calentar el carbón activado agotado a temperaturas muy altas en un ambiente controlado y libre de oxígeno. Este proceso utiliza vapor como agente oxidante selectivo para quemar los contaminantes orgánicos que se han adsorbido en el carbón, restaurando así su estructura porosa y su capacidad de adsorción.

El desafío principal de la reactivación no es simplemente calentar el carbón, sino controlar con precisión la temperatura y las condiciones atmosféricas. El objetivo es destruir los contaminantes adsorbidos sin dañar la vasta red interna de poros del carbón, que es la fuente misma de su eficacia.

El objetivo de la reactivación: restaurar la porosidad

Para entender la reactivación, primero debe comprender por qué el carbón se "agota". El proceso consiste en revertir el mecanismo que lo hace funcionar en primer lugar.

¿Qué es el carbón "agotado"?

El carbón activado funciona porque tiene una superficie interna increíblemente alta, compuesta por millones de poros microscópicos. Cuando se utiliza para purificar agua o aire, las moléculas orgánicas (contaminantes) quedan atrapadas dentro de esta red de poros en un proceso llamado adsorción.

El carbón "agotado" es simplemente carbón cuyos poros se han saturado u obstruido con estos contaminantes adsorbidos, lo que lo hace incapaz de capturar más.

Restauración de la capacidad de adsorción

La reactivación es un proceso destructivo diseñado para vaciar estos poros obstruidos. Al aplicar calor extremo en una atmósfera controlada, los compuestos orgánicos adsorbidos se descomponen y vaporizan, liberando la estructura porosa para ser utilizada nuevamente.

El proceso de reactivación térmica

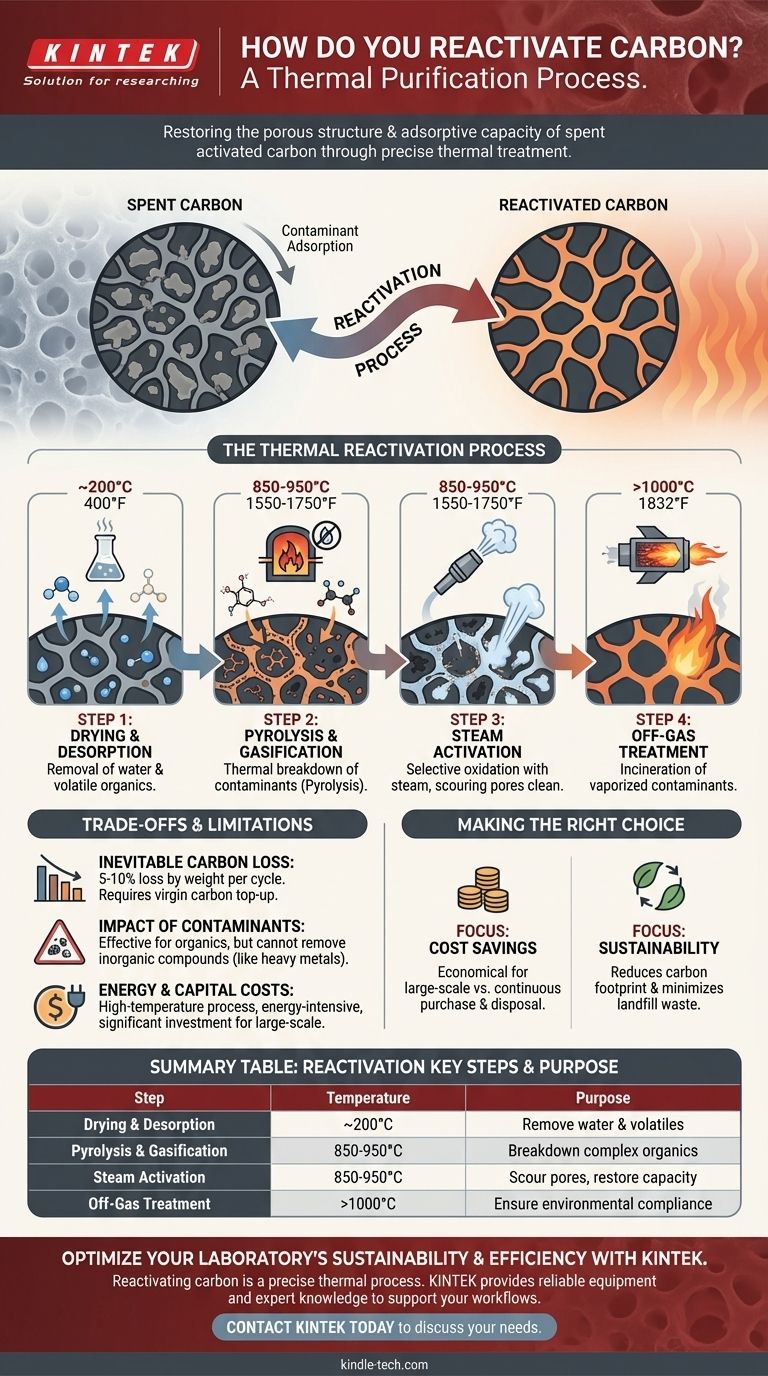

Si bien los detalles pueden variar, el estándar industrial para la reactivación sigue una secuencia térmica clara de varias etapas, que generalmente se realiza en un horno rotatorio o un horno de hogar múltiple.

Paso 1: Secado y desorción

El carbón agotado se calienta primero a unos 200°C (400°F). Esta fase inicial elimina cualquier agua residual y desorbe los compuestos orgánicos más volátiles que fueron capturados por el carbón.

Paso 2: Pirólisis y gasificación

Este es el núcleo de la reactivación. El carbón se calienta aún más a altas temperaturas, típicamente entre 850-950°C (1550-1750°F), en un ambiente con escasez de oxígeno.

A estas temperaturas, los contaminantes orgánicos más grandes y menos volátiles se descomponen (pirólisis) en moléculas más pequeñas y carbón elemental, o coque.

Paso 3: El papel del vapor

La inyección de vapor a esta alta temperatura es el paso crítico. El vapor actúa como un agente oxidante selectivo, iniciando una reacción de gasificación.

Reacciona con el coque contaminante pirolizado, convirtiéndolo en monóxido de carbono y gas hidrógeno. Este proceso limpia eficazmente la red de poros interna, despejándola sin dañar significativamente la estructura base del carbón activado.

Paso 4: Tratamiento de gases de escape

Los gases liberados del horno, compuestos por contaminantes vaporizados y los subproductos de la gasificación, son extremadamente peligrosos. Estos gases de escape deben dirigirse a una cámara de combustión secundaria, o postquemador, donde se incineran a temperaturas superiores a 1000°C (1832°F) para asegurar la destrucción completa y el cumplimiento de las regulaciones ambientales.

Comprensión de las ventajas y limitaciones

La reactivación es una herramienta poderosa para la sostenibilidad y la gestión de costos, pero no es un proceso perfecto o ilimitado. Viene con claras ventajas que deben considerarse.

Pérdida inevitable de carbono

Cada ciclo de reactivación es agresivo. Una porción del carbón activado original, típicamente del 5-10% en peso, se pierde inevitablemente durante el proceso. Este material debe reemplazarse con carbón virgen para mantener el volumen total.

Impacto del tipo de contaminante

La reactivación térmica es muy eficaz para los contaminantes orgánicos. Sin embargo, no puede eliminar compuestos inorgánicos como los metales pesados. Estos materiales pueden acumularse en el carbón durante múltiples ciclos, lo que podría anular su eficacia o dañar el propio equipo del horno.

Costos de energía y capital

La reactivación es un proceso que consume mucha energía y requiere una inversión de capital significativa. Las altas temperaturas y el sofisticado equipo de control de la contaminación (el postquemador y los depuradores) lo hacen viable principalmente para operaciones industriales a gran escala que manejan cantidades sustanciales de carbón agotado.

Tomar la decisión correcta para su objetivo

Decidir si reactivar el carbón o comprar material virgen depende completamente de sus prioridades operativas.

- Si su objetivo principal es el ahorro de costos en operaciones a gran escala: La reactivación suele ser más económica que comprar y desechar continuamente carbón virgen, a pesar de la inversión inicial.

- Si su objetivo principal es la sostenibilidad ambiental: La reactivación del carbón reduce drásticamente la huella de carbono asociada con la producción de carbón nuevo y minimiza los residuos en los vertederos.

- Si está lidiando con contaminantes desconocidos o mezclados: Primero debe analizar el carbón agotado para asegurarse de que las impurezas sean térmicamente destructibles y no dañen el carbón o la instalación de reactivación.

En última instancia, la reactivación exitosa del carbón es un proceso de ingeniería preciso que equilibra la destrucción completa de los contaminantes con la cuidadosa preservación de la estructura porosa esencial del carbón.

Tabla resumen:

| Paso de reactivación | Proceso clave | Rango de temperatura | Propósito |

|---|---|---|---|

| Secado y desorción | Eliminación de agua y orgánicos volátiles | ~200°C (400°F) | Preparar el carbón para el tratamiento a alta temperatura |

| Pirólisis y gasificación | Descomposición térmica de contaminantes | 850-950°C (1550-1750°F) | Destruir moléculas orgánicas complejas atrapadas en los poros |

| Activación con vapor | Oxidación selectiva con vapor | 850-950°C (1550-1750°F) | Limpiar los poros, restaurando la capacidad de adsorción |

| Tratamiento de gases de escape | Incineración de contaminantes vaporizados | >1000°C (1832°F) | Garantizar el cumplimiento ambiental y la seguridad |

Optimice la sostenibilidad y eficiencia de su laboratorio con KINTEK.

La reactivación del carbón es un proceso térmico preciso que requiere equipos confiables y conocimientos expertos. Ya sea que busque reducir los costos operativos o minimizar su huella ambiental, el equipo de laboratorio y los consumibles especializados de KINTEK están diseñados para respaldar sus flujos de trabajo de reactivación y purificación.

Proporcionamos las herramientas duraderas y de alto rendimiento que su laboratorio necesita para manejar materiales como el carbón activado de manera efectiva. Deje que nuestros expertos le ayuden a seleccionar el equipo adecuado para su aplicación específica.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y contribuir a sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis de biomasa? Conversión de biomasa en biocarbón, bioaceite y gas de síntesis

- ¿Qué industrias utilizan hornos rotatorios? Esencial para el cemento, la minería y el procesamiento químico

- ¿Cuál es la temperatura de activación del carbón activado? Una guía sobre el método, la temperatura y la estructura de poros

- ¿La calcinación produce CO2? Comprendiendo el papel de los carbonatos en la descomposición térmica

- ¿Cuál es la condición para la calcinación? Dominando el calor y la atmósfera para la transformación de materiales

- ¿Cuál es el método de pirólisis para el biocarbón? Desbloqueando la pirólisis lenta para un secuestro de carbono superior

- ¿Qué se puede utilizar para la pirólisis? Convirtiendo Residuos Orgánicos en Recursos Valiosos

- ¿Cuál es el proceso del horno rotatorio? Lograr una transformación precisa de materiales industriales