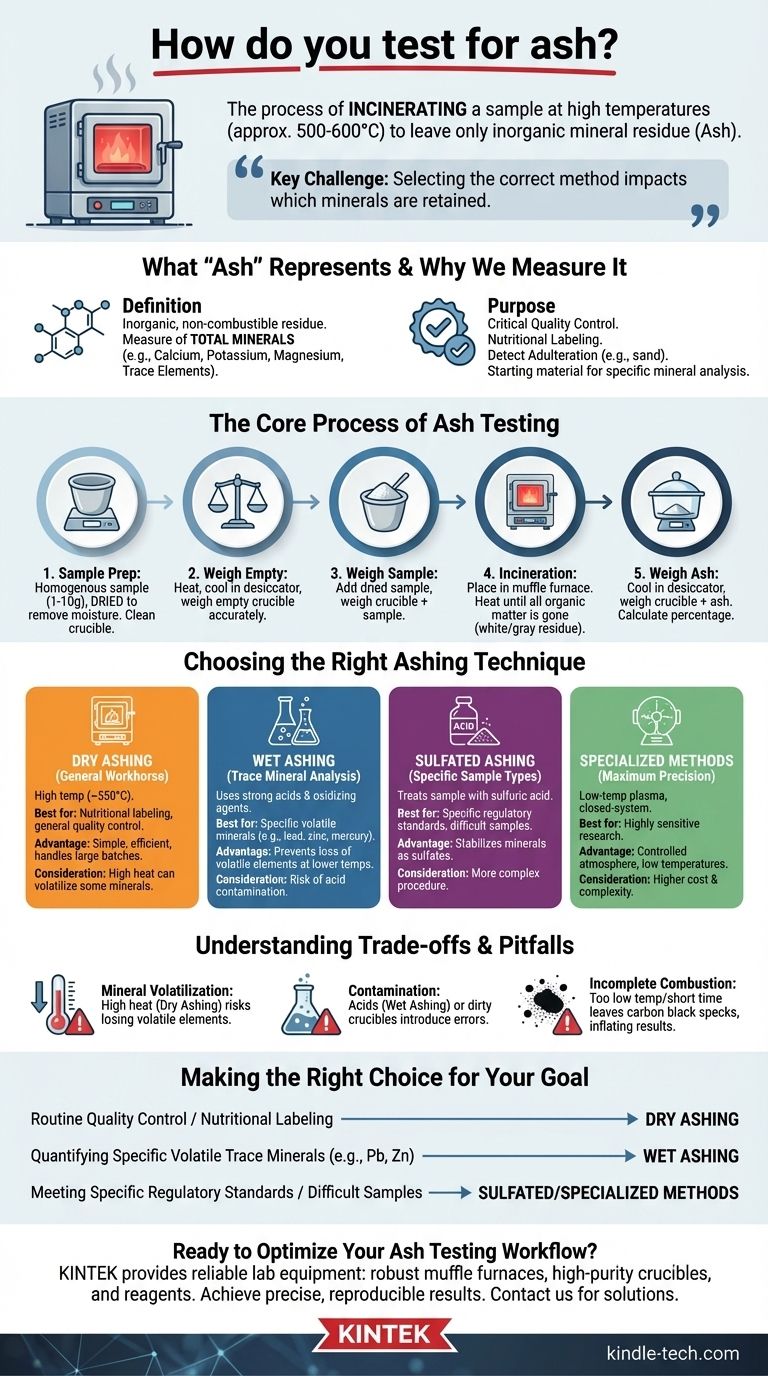

En la práctica, la prueba de cenizas implica incinerar una muestra previamente pesada a altas temperaturas hasta que solo quede el residuo mineral inorgánico. La muestra se calienta en un horno especializado, generalmente alrededor de 500-600 °C, lo que quema toda la materia orgánica como proteínas, grasas y carbohidratos. El material no combustible restante, conocido como ceniza, se enfría y se pesa para determinar el contenido mineral total de la muestra original.

El desafío central de la prueba de cenizas no es el procedimiento en sí, sino seleccionar el método correcto. Su elección de técnica impacta directamente qué minerales se retienen y miden, lo que significa que el método debe alinearse con precisión con su objetivo analítico, ya sea para el etiquetado nutricional general o para la detección específica de oligoelementos.

Qué representan las "cenizas" y por qué las medimos

La definición de ceniza

En la ciencia de los alimentos y la química, la ceniza es el residuo inorgánico, no combustible, que queda después de que una muestra se quema por completo. Es una medida de la cantidad total de minerales presentes en un alimento u otro material orgánico.

Estos minerales pueden incluir elementos esenciales como calcio, potasio y magnesio, así como oligoelementos.

El propósito del análisis de cenizas

Medir el contenido de cenizas es un parámetro crítico de control de calidad. Sirve como un indicador rápido del contenido mineral general para el etiquetado nutricional.

También se puede utilizar para detectar adulteración. Por ejemplo, un contenido de cenizas inusualmente alto en una especia molida podría indicar la presencia de arena u otros rellenos inorgánicos. Finalmente, la ceniza resultante es a menudo el material de partida para analizar minerales específicos individuales.

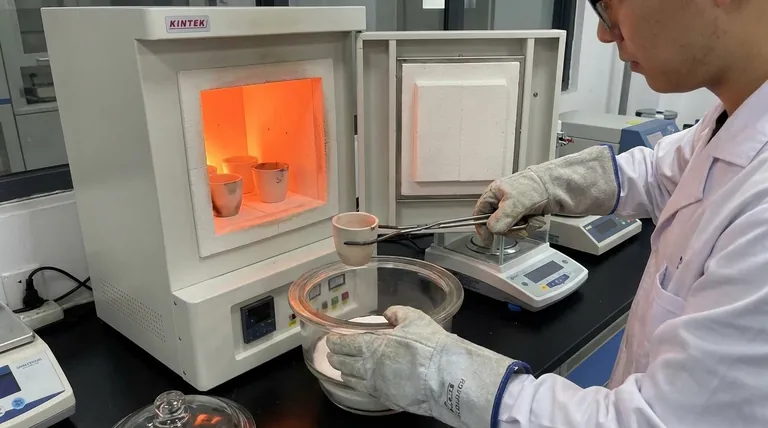

El proceso central de la prueba de cenizas

El primer paso crítico: Preparación de la muestra

Los resultados precisos comienzan con una preparación meticulosa. La muestra, generalmente entre 1 y 10 gramos, debe ser uniforme y homogénea, lo que a menudo requiere molerla hasta obtener un polvo fino.

Fundamentalmente, la muestra debe secarse en un horno para eliminar toda la humedad. Esto evita salpicaduras durante la incineración, lo que provocaría la pérdida de material de la muestra y un resultado inexacto. El crisol o plato que contiene la muestra también debe estar perfectamente limpio para evitar la contaminación.

Los pasos universales de la incineración

Independientemente de la técnica específica, el proceso fundamental es el mismo:

- Se calienta un crisol limpio y vacío, se enfría en un desecador y se pesa con precisión.

- Se coloca la muestra preparada y seca en el crisol y se pesa.

- El crisol y la muestra se colocan en un horno mufla y se calientan hasta que desaparece todo el material orgánico, dejando un residuo blanco o gris.

- El crisol que contiene la ceniza se retira con cuidado, se enfría en un ambiente libre de humedad (un desecador) y se vuelve a pesar.

- El porcentaje de cenizas se calcula dividiendo el peso de la ceniza por el peso original de la muestra.

Elección de la técnica de calcinación correcta

El método que elija depende completamente de lo que necesite medir. Un método simple para minerales totales puede causar la pérdida de elementos específicos más volátiles.

Calcinado en seco: El caballo de batalla general

Este es el método más común, que utiliza un horno mufla a altas temperaturas, típicamente alrededor de 550 °C. Es sencillo y eficaz para determinar el contenido mineral total para aplicaciones como el etiquetado nutricional.

Su simplicidad y capacidad para manejar grandes lotes de muestras lo convierten en el estándar para el control de calidad general.

Calcinado húmedo: Para análisis de oligoelementos

El calcinado húmedo, también conocido como digestión ácida, utiliza ácidos fuertes y agentes oxidantes para destruir la matriz orgánica a temperaturas mucho más bajas que el calcinado en seco.

Este método se prefiere cuando se necesita analizar minerales volátiles específicos como plomo, zinc o mercurio, que podrían perderse a las altas temperaturas de un horno mufla.

Calcinado sulfatado: Para tipos de muestras específicos

Esta técnica implica tratar la muestra con ácido sulfúrico antes o durante el calentamiento. El ácido convierte los óxidos metálicos y otros minerales en sales de sulfato más estables antes de que puedan volatilizarse.

A menudo se requiere para materiales específicos donde ciertos elementos deben estabilizarse para garantizar que se contabilicen por completo en el peso final de la ceniza.

Métodos especializados: Para máxima precisión

Para investigaciones altamente sensibles, existen otros métodos. El calcinado por plasma a baja temperatura (alrededor de 200 °C) se utiliza para elementos extremadamente volátiles. El calcinado en sistema cerrado utiliza cámaras selladas para controlar la atmósfera con precisión, evitando cualquier posible contaminación del aire.

Comprensión de las compensaciones y dificultades

El riesgo de volatilización de minerales

La principal compensación es entre la velocidad y la precisión para elementos específicos. El calor alto del calcinado en seco es eficiente, pero puede hacer que los minerales volátiles se pierdan, subrepresentando su presencia en la medición final.

El peligro de la contaminación

El calcinado húmedo evita la pérdida de minerales, pero introduce un nuevo riesgo: la contaminación por los propios ácidos. Los reactivos de alta pureza y grado de oligoelementos son esenciales para obtener resultados precisos. Asimismo, cualquier contaminante en el crisol se contará incorrectamente como ceniza.

Combustión incompleta

Si la temperatura de calcinación es demasiado baja o el tiempo es demasiado corto, quedarán pequeñas motas negras de carbono en la ceniza. Esto indica una combustión incompleta de la materia orgánica, lo que inflará artificialmente el peso final de la ceniza y conducirá a un resultado incorrecto.

Tomar la decisión correcta para su objetivo

Seleccionar el protocolo de prueba de cenizas correcto es una decisión basada en sus necesidades analíticas.

- Si su enfoque principal es el control de calidad rutinario o el etiquetado nutricional: El calcinado en seco es el método más eficiente y adecuado para determinar el contenido mineral total.

- Si su enfoque principal es cuantificar oligoelementos volátiles específicos (por ejemplo, plomo, zinc): El calcinado húmedo es la opción superior, ya que previene las pérdidas por altas temperaturas y conserva estos elementos para el análisis.

- Si su enfoque principal es cumplir con un estándar regulatorio específico o trabajar con muestras difíciles: Puede ser necesario el calcinado sulfatado u otros métodos especializados para garantizar resultados estables y precisos.

Al alinear el método con su objetivo, se asegura de que sus resultados no sean solo un número, sino una medida de calidad verdadera y procesable.

Tabla de resumen:

| Método de calcinación | Mejor para | Ventaja clave | Consideración clave |

|---|---|---|---|

| Calcinado en seco | Etiquetado nutricional, control de calidad general | Simple, eficiente, maneja grandes lotes | El calor alto puede volatilizar algunos minerales |

| Calcinado húmedo | Análisis de oligoelementos (plomo, zinc, mercurio) | Previene la pérdida de elementos volátiles | Riesgo de contaminación por ácido |

| Calcinado sulfatado | Estándares regulatorios específicos, muestras difíciles | Estabiliza los minerales como sulfatos | Procedimiento más complejo |

| Métodos especializados | Máxima precisión para elementos volátiles | Atmósfera controlada, bajas temperaturas | Mayor costo y complejidad |

¿Listo para optimizar su flujo de trabajo de prueba de cenizas?

El análisis mineral preciso comienza con el equipo y los consumibles adecuados. KINTEK se especializa en proporcionar equipos de laboratorio confiables para todas sus necesidades de calcinación, desde robustos hornos mufla para calcinado en seco hasta crisoles de alta pureza y reactivos de grado de oligoelementos para calcinado húmedo.

Ayudamos a laboratorios como el suyo a:

- Lograr resultados precisos y reproducibles del contenido de cenizas

- Seleccionar el método de calcinación óptimo para su aplicación específica

- Mantener el control de calidad con consumibles duraderos y libres de contaminación

Contáctenos hoy para discutir sus requisitos de prueba de cenizas y permita que nuestros expertos le ayuden a seleccionar la solución perfecta. Póngase en contacto a través de nuestro formulario de contacto para comenzar.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla en el análisis de alimentos? Domine el proceso de calcinación para un contenido mineral preciso

- ¿Cuál es el uso de un horno mufla en el laboratorio? Para el procesamiento limpio de materiales a alta temperatura

- ¿Qué sucede después de la calcinación? Una guía sobre la transformación de materiales y los próximos pasos

- ¿Cuál es el significado de horno de mufla? La clave para un procesamiento puro a alta temperatura

- ¿Cuál es la función de un horno mufla? Lograr un calentamiento puro y libre de contaminación