En resumen, el recocido reduce fundamentalmente la dureza de un material. Este es uno de sus propósitos industriales principales, junto con el aumento de la ductilidad y el alivio de las tensiones internas. El proceso logra esto alterando intencionalmente la microestructura interna del material mediante un ciclo controlado de calentamiento y, lo que es más importante, de enfriamiento lento.

El principio central es que la dureza proviene de una estructura cristalina interna desordenada y tensada. El recocido proporciona la energía térmica para que los átomos del material se reorganicen en un estado más uniforme y libre de tensiones, que es inherentemente más blando y más dúctil.

El Proceso de Recocido: Una Transformación de Tres Etapas

El recocido no es una acción única, sino un proceso de tres partes cuidadosamente controlado. Cada etapa juega un papel fundamental en el restablecimiento de la estructura interna del material.

Etapa 1: Recuperación (Calentamiento)

El material se calienta a una temperatura de recocido específica. Esta temperatura es lo suficientemente alta como para dar movilidad a los átomos, pero generalmente permanece por debajo del punto de fusión del material.

La entrada inicial de energía térmica permite que el material alivie las tensiones internas atrapadas en su red cristalina, a menudo debido a pasos de fabricación anteriores como doblado, laminado o mecanizado.

Etapa 2: Recristalización (Mantenimiento)

El material se mantiene a la temperatura de recocido durante un período determinado. Durante esta fase de "mantenimiento" (soaking), comienzan a formarse y crecer nuevos granos libres de deformación.

Piense en un material endurecido por trabajo como una pila de ladrillos desorganizados y deformes. La recristalización es el proceso de descomponer esa pila desordenada y formar ladrillos nuevos y perfectamente uniformes.

Etapa 3: Crecimiento del Grano (Enfriamiento Lento)

Esta es la etapa más crítica para reducir la dureza. El material se enfría a una velocidad muy lenta y controlada.

Este enfriamiento lento permite que los granos cristalinos recién formados crezcan de manera grande, uniforme y ordenada, evitando que se atrapen nuevas tensiones. El enfriamiento rápido (temple) haría lo contrario, atrapando tensiones y creando una estructura mucho más dura y frágil.

Por Qué el Recocido Reduce la Dureza: Una Vista Microscópica

La reducción de la dureza es un resultado directo de los cambios que ocurren a nivel atómico dentro de la estructura del grano del material.

Alivio de las Tensiones Internas

Cuando un metal se dobla o se martillea, su estructura cristalina interna se distorsiona y se llena de defectos llamados dislocaciones. Estas dislocaciones se enredan e impiden el movimiento mutuo, que es lo que percibimos como dureza.

El recocido proporciona la energía para que los átomos se muevan, permitiendo que estas dislocaciones se desenreden y se aniquilen, liberando efectivamente la tensión interna acumulada.

Refinamiento de la Estructura del Grano

Las fases de recristalización y enfriamiento lento reemplazan los granos pequeños, distorsionados y tensos de un material endurecido por granos más grandes, más uniformes y libres de tensiones.

En esta nueva estructura ordenada, los planos atómicos pueden deslizarse unos sobre otros con mayor facilidad. Esta mayor capacidad de deformarse bajo presión es la definición misma de ductilidad, que es lo opuesto a la dureza.

Comprensión de las Compensaciones (Trade-offs)

Aunque es muy eficaz, el recocido implica un conjunto claro de compensaciones de ingeniería que son fundamentales de entender.

Dureza vs. Ductilidad

Esta es la compensación principal. Al recocer un material para hacerlo más blando y más dúctil, se reduce inherentemente su resistencia a la tracción y su resistencia al desgaste. El material se vuelve más fácil de conformar, pero menos capaz de soportar cargas elevadas.

Costos de Tiempo y Energía

El recocido es un proceso intensivo en energía. Calentar grandes componentes en un horno y permitir que se enfríen lentamente durante muchas horas consume tiempo y energía significativos, lo que aumenta los costos de fabricación.

Incompatibilidad con el Endurecimiento

El recocido es lo opuesto funcional a los tratamientos de endurecimiento como el temple. No se puede utilizar el recocido para hacer que un material sea más duro; su único propósito en este contexto es ablandar, mejorar la ductilidad o normalizar la estructura interna de un material.

Cómo Aplicar Esto a Su Proyecto

La decisión de recocer un material está impulsada por un objetivo de ingeniería específico relacionado con su trabajabilidad o propiedades finales.

- Si su enfoque principal es mejorar la maquinabilidad: Recocine la materia prima antes de cortarla, ya que la menor dureza reducirá el desgaste de la herramienta y hará que las operaciones de corte sean más rápidas y limpias.

- Si su enfoque principal es la preparación para una conformación extensa: Recocine el material para maximizar su ductilidad, lo que le permitirá doblarse, estamparse o estirarse en formas complejas sin agrietarse.

- Si su enfoque principal es revertir el endurecimiento por trabajo: Utilice el recocido para ablandar un componente que se ha vuelto duro y frágil debido a un paso de fabricación anterior, preparándolo para operaciones posteriores.

Al comprender el recocido, obtiene un control preciso sobre las propiedades fundamentales de un material para satisfacer sus demandas de ingeniería.

Tabla de Resumen:

| Etapa de Recocido | Acción Clave | Efecto sobre la Dureza |

|---|---|---|

| Recuperación | Calentamiento a temperatura específica | Alivia las tensiones internas iniciales |

| Recristalización | Mantenimiento a la temperatura | Forma nuevos granos libres de tensión |

| Crecimiento del Grano | Enfriamiento lento y controlado | Crea una estructura grande, uniforme y blanda |

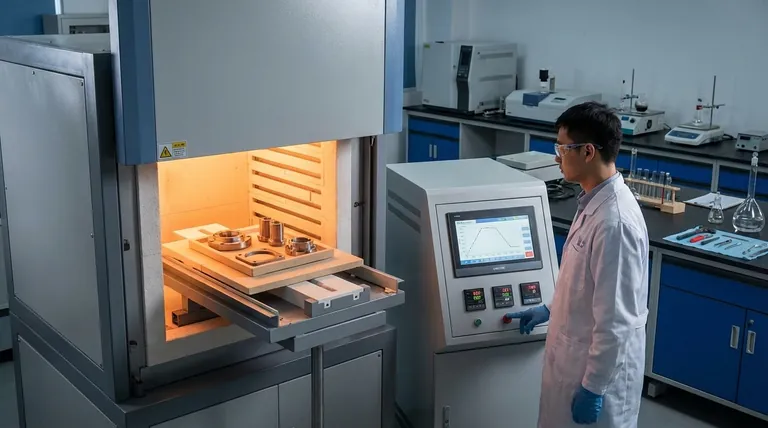

¿Necesita un control preciso sobre las propiedades de su material? En KINTEK, nos especializamos en equipos de laboratorio y consumibles que permiten un procesamiento térmico exacto como el recocido. Ya sea que esté trabajando para mejorar la maquinabilidad, preparar materiales para conformación compleja o revertir el endurecimiento por trabajo, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza y ductilidad. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de procesamiento de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cómo se limpia un horno de mufla? Una guía paso a paso para garantizar la seguridad y la longevidad

- ¿Cuál es el principio de funcionamiento de un horno mufla de laboratorio? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuáles son los principios de funcionamiento de un horno? Una guía sobre la combustión, la resistencia y el calentamiento por inducción

- ¿Cuál es la diferencia entre un horno de aire caliente y un horno mufla? Diferencias clave en temperatura y aplicaciones

- ¿A qué temperatura se licúa el acero? Comprender el rango de fusión para sus aplicaciones