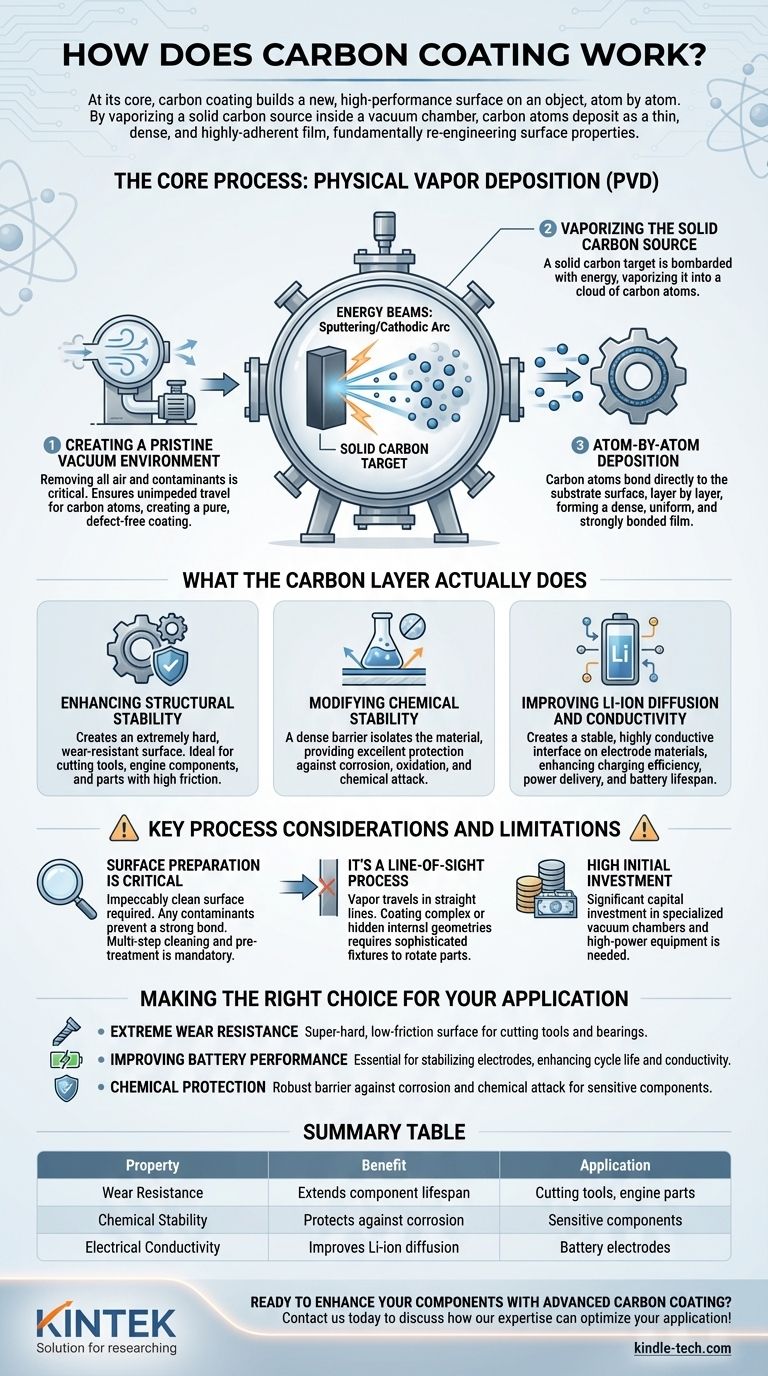

En esencia, el recubrimiento de carbono es un proceso que construye una superficie nueva y de alto rendimiento sobre un objeto, átomo por átomo. Esto se logra vaporizando un material de carbono sólido en una cámara de vacío y permitiendo que los átomos de carbono se depositen como una película delgada, densa y altamente adherente. Esta película altera fundamentalmente las propiedades superficiales del objeto para hacerlo más duradero, químicamente estable o eléctricamente conductor.

El propósito del recubrimiento de carbono no es simplemente cubrir un material, sino rediseñar fundamentalmente su superficie a nivel atómico. El proceso utiliza tecnología de vacío para crear una capa de carbono ultrafina que se convierte en una parte integral del componente, otorgándole capacidades completamente nuevas.

El Proceso Central: Deposición Física de Vapor (PVD)

La mayoría de los recubrimientos de carbono modernos se aplican mediante un método llamado Deposición Física de Vapor (PVD). Esta es una familia de procesos que comparten una secuencia común de transformar un material sólido en vapor, que luego se condensa sobre un sustrato para formar el recubrimiento.

Paso 1: Creación de un Entorno de Vacío Prístino

Todo el proceso tiene lugar dentro de una cámara de vacío sellada.

Eliminar todo el aire y otros contaminantes es fundamental. Esto asegura que los átomos de carbono puedan viajar sin impedimentos hasta el objeto objetivo y que el recubrimiento final sea puro y libre de defectos.

Paso 2: Vaporización de la Fuente de Carbono Sólido

Un bloque o varilla sólida de material de carbono puro, conocido como el 'blanco', se coloca dentro de la cámara.

Este blanco se bombardea con energía para vaporizarlo, convirtiendo esencialmente el carbono sólido en una nube de átomos. Esto se puede lograr mediante varios métodos, incluido el pulverizado catódico (sputtering) (mediante bombardeo iónico) o mediante un arco catódico (un arco eléctrico de alta corriente).

Paso 3: Deposición Átomo por Átomo

Los átomos de carbono vaporizados viajan a través del vacío e impactan la superficie del objeto que se está recubriendo (el 'sustrato').

Tras el impacto, estos átomos se unen directamente a la superficie del sustrato. Esta deposición ocurre capa por capa, átomo por átomo, creando una película excepcionalmente densa, uniforme y fuertemente unida al material subyacente.

Lo que Realmente Hace la Capa de Carbono

Una vez aplicada, la película de carbono imparte nuevas y potentes propiedades al sustrato. Los beneficios específicos dependen de la aplicación, pero generalmente se dividen en tres categorías.

Mejora de la Estabilidad Estructural

Los fuertes enlaces atómicos en el recubrimiento de carbono crean una superficie extremadamente dura y resistente al desgaste.

Esto lo hace ideal para herramientas de corte, componentes de motor y otras piezas sujetas a alta fricción, ya que el recubrimiento actúa como una barrera protectora duradera.

Modificación de la Estabilidad Química

El carbono es un elemento relativamente inerte. Un recubrimiento de carbono denso crea una barrera que aísla el material subyacente de su entorno.

Esto proporciona una excelente protección contra la corrosión, la oxidación y el ataque químico, extendiendo la vida útil del componente.

Mejora de la Difusión y Conductividad de Iones de Litio

En aplicaciones especializadas como las baterías de iones de litio, un recubrimiento de carbono juega un papel crítico.

Crea una interfaz estable y altamente conductora en los materiales de los electrodos. Esto mejora el flujo de iones de litio, lo que aumenta la eficiencia de carga, la entrega de energía y la vida útil general de la batería.

Consideraciones y Limitaciones Clave del Proceso

Aunque es potente, el proceso PVD para el recubrimiento de carbono tiene requisitos y compensaciones específicas que deben entenderse para una implementación exitosa.

La Preparación de la Superficie es Crítica

El proceso PVD requiere una superficie impecablemente limpia para que el recubrimiento se adhiera correctamente.

Cualquier capa microscópica de aceite, polvo u óxido en el sustrato evitará la formación de una unión fuerte. Por eso, una fase de limpieza y pretratamiento de varios pasos es una parte obligatoria del flujo de trabajo.

Es un Proceso de Línea de Visión

Los átomos de carbono vaporizados viajan en una línea relativamente recta desde el blanco hasta el sustrato.

Esto significa que recubrir geometrías internas complejas o la parte posterior de un objeto puede ser un desafío sin accesorios sofisticados que roten las piezas durante el proceso.

Alta Inversión Inicial

La tecnología PVD requiere una inversión de capital significativa. Las cámaras de vacío, las fuentes de energía de alta potencia y los sistemas de control son equipos especializados y costosos.

Tomando la Decisión Correcta para su Aplicación

Comprender su objetivo principal es clave para determinar si el recubrimiento de carbono es la solución apropiada.

- Si su enfoque principal es la resistencia extrema al desgaste: Un recubrimiento de carbono crea una superficie superdura y de baja fricción ideal para proteger herramientas de corte, rodamientos o piezas de motor.

- Si su enfoque principal es mejorar el rendimiento de la batería: El recubrimiento de carbono es una técnica esencial para estabilizar los materiales de los electrodos, lo que mejora la vida útil del ciclo y la conductividad eléctrica.

- Si su enfoque principal es la protección química: La naturaleza inerte y densa del recubrimiento proporciona una barrera robusta contra la corrosión y el ataque químico en componentes sensibles.

En última instancia, el recubrimiento de carbono es una herramienta precisa de ingeniería de superficies que resuelve desafíos materiales específicos construyendo una superficie mejor desde el átomo hacia arriba.

Tabla Resumen:

| Propiedad | Beneficio | Aplicación |

|---|---|---|

| Resistencia al Desgaste | Extiende la vida útil del componente | Herramientas de corte, piezas de motor |

| Estabilidad Química | Protege contra la corrosión | Componentes sensibles |

| Conductividad Eléctrica | Mejora la difusión de iones de Li | Electrodos de batería |

¿Listo para mejorar sus componentes con recubrimiento de carbono avanzado? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Nuestras soluciones le ayudan a lograr una resistencia superior al desgaste, estabilidad química y rendimiento de la batería. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura