La temperatura de cocción es la variable más crítica en la creación de cerámicas, ya que rige directamente sus propiedades estéticas y funcionales finales. El calor aplicado durante este proceso dicta la densidad, la resistencia y las características ópticas del material, como la translucidez. Un error en la temperatura da como resultado un producto fundamentalmente defectuoso, mientras que la precisión produce un resultado exitoso y fiable.

La temperatura de cocción no se trata solo de hacer que la cerámica sea dura; es un acto de equilibrio preciso. Una temperatura demasiado alta crea una vitrificación excesiva y debilidad estructural, mientras que una temperatura demasiado baja da como resultado un producto poroso, opaco y quebradizo. La temperatura correcta logra la fusión óptima de las partículas tanto para la resistencia como para la apariencia.

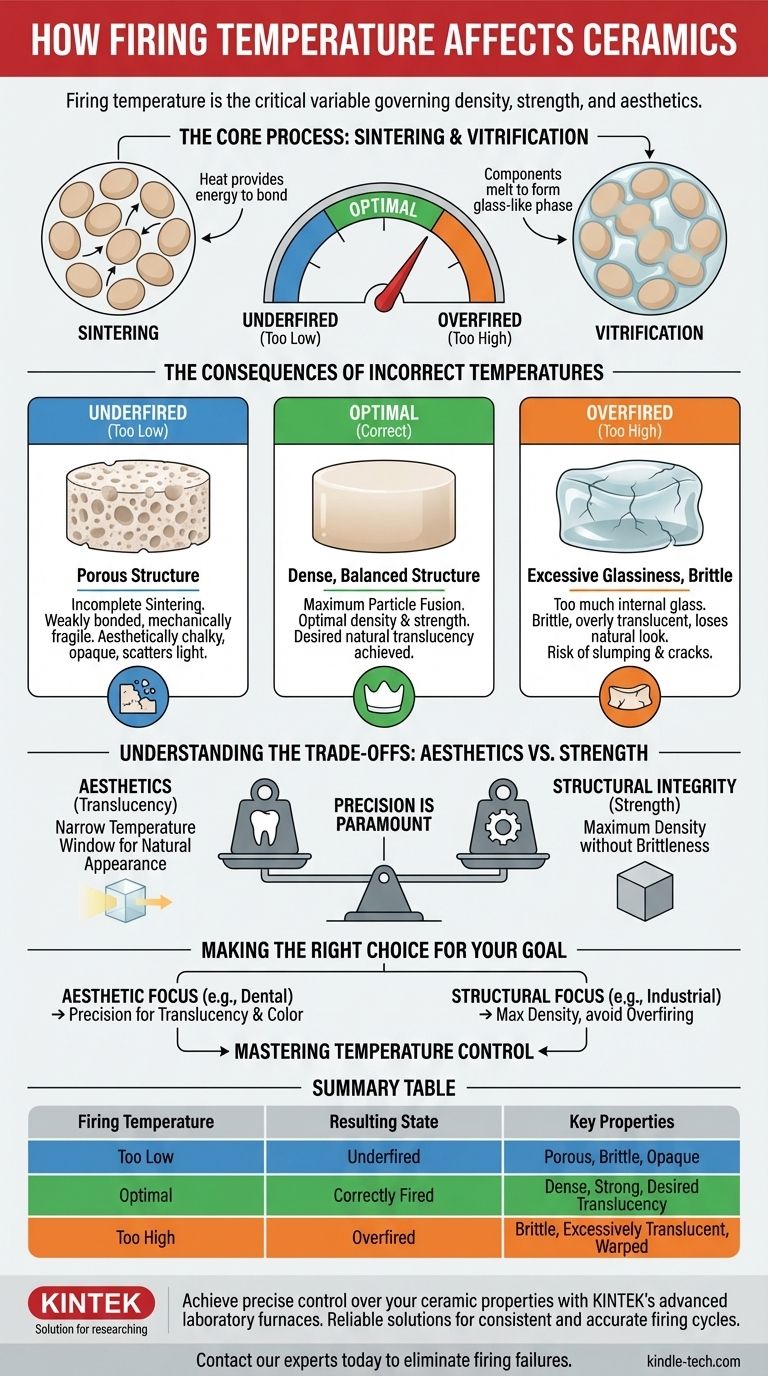

El Proceso Central: Sinterización y Vitrificación

¿Qué sucede durante la cocción?

Durante la cocción, las partículas cerámicas se someten a un proceso llamado sinterización. El calor proporciona la energía para que los granos individuales se unan y fusionen, eliminando los poros entre ellos.

Este proceso de densificación a menudo se acompaña de vitrificación, donde algunos componentes se funden para formar una fase similar al vidrio. Esta matriz vítrea llena los vacíos restantes, uniendo las partículas cristalinas en una masa fuerte y coherente.

Por qué la temperatura rige este proceso

La temperatura es el catalizador de esta transformación. Controla directamente la velocidad y la extensión de la difusión atómica, lo que permite que las partículas cerámicas se unan.

La proporción final de partículas cristalinas a la fase vítrea está determinada por la temperatura máxima y la duración del ciclo de cocción. Este equilibrio es lo que define las propiedades finales de la cerámica.

Las Consecuencias de Temperaturas Incorrectas

El Problema de la Cocción Insuficiente

Si la temperatura de cocción es demasiado baja, la cerámica está insuficientemente cocida. No hay suficiente energía térmica para completar el proceso de sinterización.

Esto da como resultado una estructura porosa y débilmente unida que es mecánicamente frágil. Estéticamente, las cerámicas insuficientemente cocidas a menudo parecen calcáreas, opacas y demasiado reflectantes porque los vacíos y las partículas no fusionadas dispersan la luz en lugar de transmitirla.

Los Peligros de la Cocción Excesiva

Por el contrario, si la temperatura es demasiado alta, la cerámica se sobrecocina. Esto provoca una vitrificación excesiva, creando demasiado vidrio interno.

Aunque esto puede aumentar la densidad, también puede hacer que el material sea quebradizo. Visualmente, una cerámica sobrecocida se vuelve demasiado translúcida, perdiendo su atractivo estético y apariencia natural. En casos extremos, el material puede deformarse, pandearse o desarrollar tensiones internas que conducen a la propagación de grietas y al fallo.

Comprender las Compensaciones: Estética frente a Resistencia

La Búsqueda de la Translucidez

Lograr el nivel deseado de translucidez es un objetivo principal, especialmente en aplicaciones como las cerámicas dentales. Esta propiedad óptica está dictada por una ventana de temperatura muy estrecha.

Una ligera desviación puede alterar drásticamente cómo la luz atraviesa el material, cambiándolo de una apariencia natural a opaca o vítrea. Por lo tanto, la temperatura precisa del horno es esencial para el éxito estético.

Garantizar la Integridad Estructural

Las propiedades funcionales de resistencia y resistencia a la fractura son igual de sensibles a la temperatura. El objetivo es crear un cuerpo denso y no poroso sin introducir las tensiones o la fragilidad asociadas con la cocción excesiva.

La temperatura óptima logra la máxima fusión de partículas y la mínima porosidad, creando un material que puede soportar el estrés funcional sin fallar.

Tomar la Decisión Correcta para su Objetivo

Calibrar su enfoque al material específico y al resultado deseado es esencial. La temperatura "correcta" no es un número único, sino un objetivo preciso basado en su objetivo.

- Si su enfoque principal es la estética (por ejemplo, restauraciones dentales): La precisión es primordial, ya que incluso las desviaciones menores de temperatura alterarán visiblemente la translucidez y el color.

- Si su enfoque principal es el rendimiento estructural (por ejemplo, componentes industriales): Su objetivo es la máxima densidad y resistencia, lo que requiere alcanzar la temperatura de sinterización completa sin excederse a una fase que introduzca fragilidad.

- Si está experimentando fallos como grietas o mala apariencia: La primera variable a investigar y calibrar es la temperatura y el ciclo de cocción de su horno.

En última instancia, dominar el control de la temperatura es dominar las propiedades finales de su cerámica.

Tabla Resumen:

| Temperatura de Cocción | Estado Resultante | Propiedades Clave |

|---|---|---|

| Demasiado Baja | Insuficientemente Cocida | Porosa, Quebradiza, Opaca |

| Óptima | Cocida Correctamente | Densa, Fuerte, Translucidez Deseada |

| Demasiado Alta | Sobrecocida | Quebradiza, Excesivamente Translúcida, Deformada |

Logre un control preciso sobre las propiedades de su cerámica con los hornos de laboratorio avanzados de KINTEK.

Ya sea que esté desarrollando restauraciones dentales que exigen una estética perfecta o componentes industriales que requieren la máxima resistencia, el horno adecuado es fundamental. KINTEK se especializa en equipos de laboratorio de alta precisión, ofreciendo soluciones fiables para ciclos de cocción consistentes y precisos.

Contacte con nuestros expertos hoy mismo para discutir su aplicación cerámica específica y descubrir cómo nuestro equipo puede ayudarle a eliminar los fallos de cocción y lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos