En esencia, el sputtering de magnetrón de RF es una técnica sofisticada de deposición al vacío utilizada para crear películas ultrafinas. Funciona generando un plasma a partir de un gas inerte, como el argón, utilizando un campo eléctrico de radiofrecuencia (RF). Imanes potentes confinan este plasma cerca de un material fuente, llamado blanco, lo que provoca que los iones de argón energizados lo bombardeen y expulsen átomos, los cuales luego recubren un objeto cercano, o sustrato.

La idea crucial es que el sputtering de RF resuelve un problema fundamental: la incapacidad del sputtering de CC más simple para depositar materiales no conductores. Al alternar rápidamente el campo eléctrico, evita la acumulación de carga en blancos aislantes, lo que lo convierte en una herramienta excepcionalmente versátil para crear recubrimientos avanzados a partir de prácticamente cualquier material.

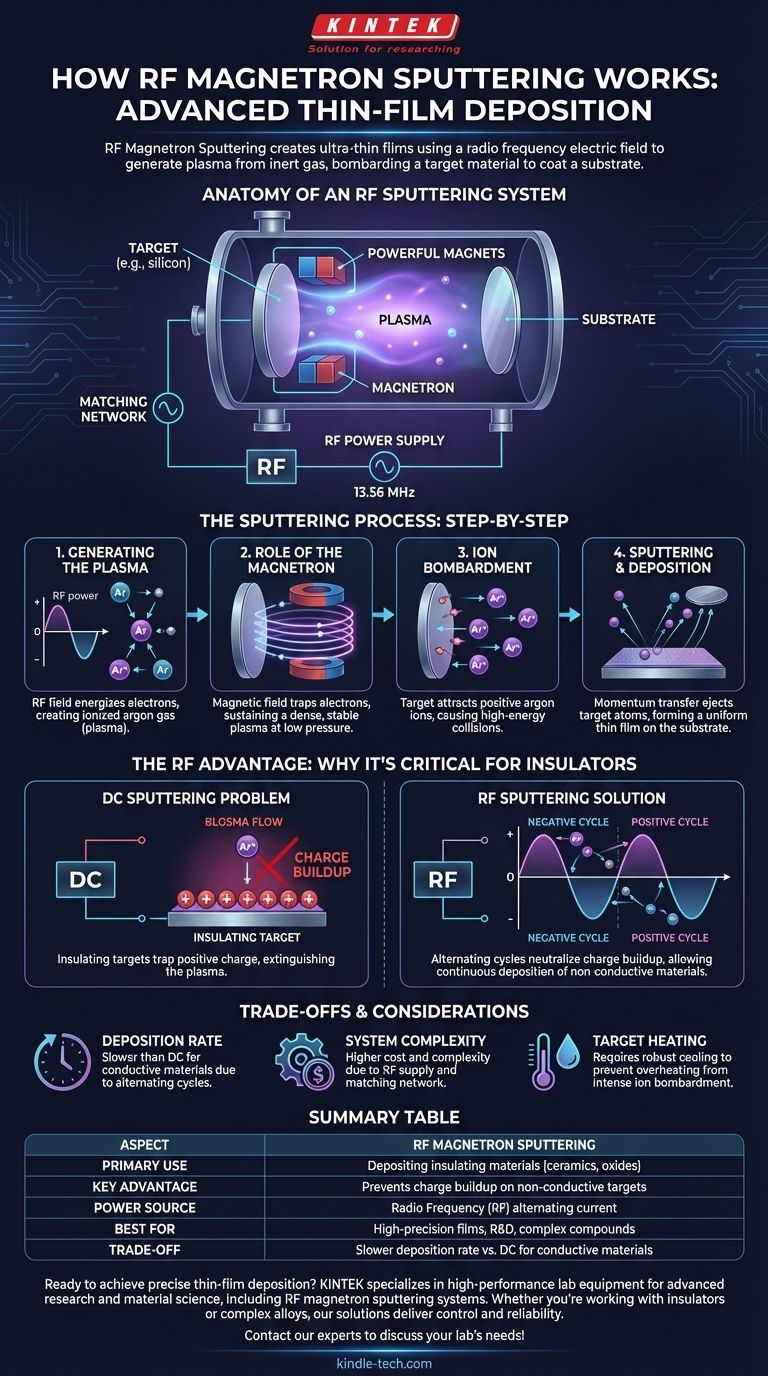

La anatomía de un sistema de sputtering de RF

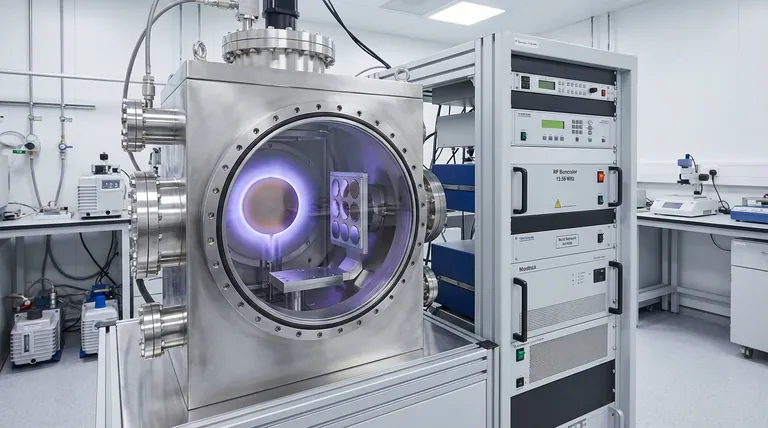

Para comprender el proceso, primero debemos entender los componentes clave que trabajan juntos dentro de una cámara de alto vacío. Este entorno controlado es fundamental para prevenir la contaminación y permitir que los átomos pulverizados viajen libremente.

El blanco y el sustrato

El blanco es un disco o lingote hecho del material que desea depositar como película delgada. El sustrato es el objeto que está recubriendo, como una oblea de silicio, un portaobjetos de vidrio o un implante médico.

El gas inerte

Se introduce un gas inerte, casi siempre argón, en la cámara a una presión muy baja. Este gas no reacciona con el material del blanco; su único propósito es ser ionizado para crear el plasma que impulsa el proceso.

La fuente de alimentación de RF

En lugar de un voltaje negativo constante (CC), una fuente de alimentación de RF aplica un voltaje alterno de alta frecuencia (comúnmente 13.56 MHz) al blanco. Este campo alterno es la clave de todo el proceso.

El magnetrón

Un conjunto de potentes imanes permanentes se coloca detrás del blanco. Este conjunto es la parte "magnetrón" del nombre, y su campo magnético juega un papel fundamental en la mejora de la eficiencia del sistema.

El proceso de sputtering, paso a paso

Estos componentes trabajan en una secuencia precisa para construir una película átomo por átomo.

Paso 1: Generación del plasma

La fuente de alimentación de RF oscila el campo eléctrico, energizando los electrones libres dentro del gas argón a baja presión. Estos electrones de alta energía colisionan con átomos de argón neutros, arrancándoles electrones y creando una nube de iones de argón cargados positivamente (Ar+) y más electrones libres. Este gas ionizado es el plasma.

Paso 2: El papel del magnetrón

El campo magnético del magnetrón atrapa a los electrones altamente móviles, forzándolos a un camino en espiral directamente frente a la superficie del blanco. Esto aumenta enormemente la probabilidad de que un electrón colisione e ionice un átomo de argón, manteniendo un plasma denso y estable incluso a presiones muy bajas.

Paso 3: Bombardeo iónico

El blanco actúa como cátodo. Durante la porción negativa del ciclo de RF, desarrolla un fuerte sesgo negativo, atrayendo los iones de argón cargados positivamente desde el plasma. Estos iones se aceleran y golpean la superficie del blanco con una inmensa energía cinética.

Paso 4: Sputtering y deposición

Si la energía del ion bombardeante es lo suficientemente alta, transfiere su momento a los átomos del blanco, eyectándolos hacia la cámara de vacío. Este proceso de eyección es el sputtering. Estos átomos pulverizados viajan en línea recta hasta que golpean el sustrato, acumulándose gradualmente para formar una película delgada uniforme.

Por qué la radiofrecuencia es el componente crítico

El uso de energía de RF no es una elección arbitraria; es una solución directa a una limitación importante de los métodos de sputtering más simples.

El problema de pulverizar aislantes

Si intenta pulverizar un material aislante (dieléctrico) como una cerámica u óxido utilizando una fuente de alimentación de corriente continua (CC), el proceso falla rápidamente. El bombardeo de iones de argón positivos no puede ser neutralizado por el blanco no conductor, lo que provoca que se acumule una carga positiva en su superficie. Esta "carga superficial" finalmente repele a cualquier ion de argón entrante, extinguiendo el plasma y deteniendo el proceso por completo.

La solución de RF: ciclos alternos

La fuente de alimentación de RF resuelve esto brillantemente alternando el voltaje del blanco millones de veces por segundo.

- Ciclo negativo: El blanco tiene un sesgo negativo, atrayendo iones de argón para el sputtering, tal como se describió anteriormente. Esta es la parte productiva del ciclo.

- Ciclo positivo: Por un breve momento, el blanco adquiere un sesgo positivo. Ahora atrae los electrones altamente móviles del plasma, que neutralizan efectivamente la carga positiva acumulada durante el ciclo anterior.

Esta oscilación rápida limpia el blanco de carga, permitiendo que el sputtering de materiales aislantes proceda continuamente.

Comprender las compensaciones

Aunque es potente, el sputtering de magnetrón de RF no siempre es la opción óptima. Implica compensaciones claras en el rendimiento y la complejidad.

Tasa de deposición

Para materiales conductores como metales puros, el sputtering de RF es generalmente más lento que su contraparte de sputtering de magnetrón de CC. El breve ciclo positivo, aunque necesario para los aislantes, representa una breve pausa en el sputtering productivo.

Complejidad y costo del sistema

Los sistemas de RF son inherentemente más complejos. Requieren una costosa fuente de alimentación de RF y una red de adaptación de impedancia para transferir energía eficientemente al plasma. Esto los hace más costosos de comprar y mantener que los sistemas de CC.

Calentamiento del blanco

El intenso bombardeo iónico genera una cantidad significativa de calor en el blanco. Esto requiere sistemas robustos de refrigeración por agua para evitar que el blanco se sobrecaliente, se derrita o se agriete, especialmente para materiales con baja conductividad térmica.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de sputtering correcta depende completamente del material que está depositando y de las prioridades de su proyecto.

- Si su enfoque principal es depositar un material conductor (como un metal puro): El sputtering de magnetrón de CC suele ser más rápido, más simple y más rentable.

- Si su enfoque principal es depositar un material aislante (como una cerámica, óxido o nitruro): El sputtering de magnetrón de RF es la opción esencial y correcta para superar el problema de la carga superficial.

- Si su enfoque principal es depositar aleaciones o compuestos complejos con alta precisión: El sputtering de RF proporciona un excelente control sobre la calidad y composición de la película, lo que lo convierte en un método preferido para la investigación y el desarrollo avanzados.

Al comprender estos principios básicos, puede seleccionar con confianza la herramienta precisa necesaria para diseñar materiales avanzados de película delgada.

Tabla de resumen:

| Aspecto | Sputtering de magnetrón de RF |

|---|---|

| Uso principal | Deposición de materiales aislantes (cerámicas, óxidos) |

| Ventaja clave | Previene la acumulación de carga en blancos no conductores |

| Fuente de alimentación | Corriente alterna de radiofrecuencia (RF) |

| Mejor para | Películas de alta precisión, I+D, compuestos complejos |

| Compensación | Tasa de deposición más lenta en comparación con CC para materiales conductores |

¿Listo para lograr una deposición precisa de películas delgadas en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de sputtering de magnetrón de RF diseñados para investigación avanzada y ciencia de materiales. Ya sea que esté trabajando con cerámicas aislantes, aleaciones complejas o necesite una calidad de película superior, nuestras soluciones ofrecen el control y la fiabilidad que sus proyectos exigen. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿A qué temperatura se realiza la deposición LPCVD? Una guía de los rangos específicos de materiales

- ¿Cuál es la principal diferencia entre ALD y CVD? Precisión vs. Velocidad en la Deposición de Películas Delgadas

- ¿Qué es el ánodo en la pulverización catódica? La clave para un plasma estable en la deposición de películas delgadas

- ¿Cuáles son los métodos físicos para la síntesis y la deposición de películas delgadas? Elija la técnica PVD adecuada

- ¿Cómo se crean los diamantes cultivados en laboratorio mediante CVD? Descubra la ciencia de las gemas hechas por el hombre

- ¿Qué es una película delgada de carbono? Una guía para superficies diseñadas para un rendimiento superior

- ¿Qué es CVD en nanotecnología? La clave para la fabricación de materiales a nivel atómico

- ¿Qué es el método de deposición química de vapor para la síntesis de nanotubos? Domine la producción escalable y de alta calidad