En resumen, la sinterización aumenta fundamentalmente la densidad de un material. Es un proceso térmico que transforma un polvo poroso y compactado en un objeto sólido y denso. Al aplicar calor por debajo del punto de fusión del material, la sinterización hace que las partículas individuales se unan, eliminando sistemáticamente los espacios vacíos (poros) entre ellas y haciendo que toda la pieza se encoja y se densifique.

El propósito principal de la sinterización es la densificación. Es un proceso de ingeniería controlado diseñado para reducir o eliminar la porosidad inherente en un polvo compactado, aumentando así su densidad, resistencia y otras propiedades críticas del material.

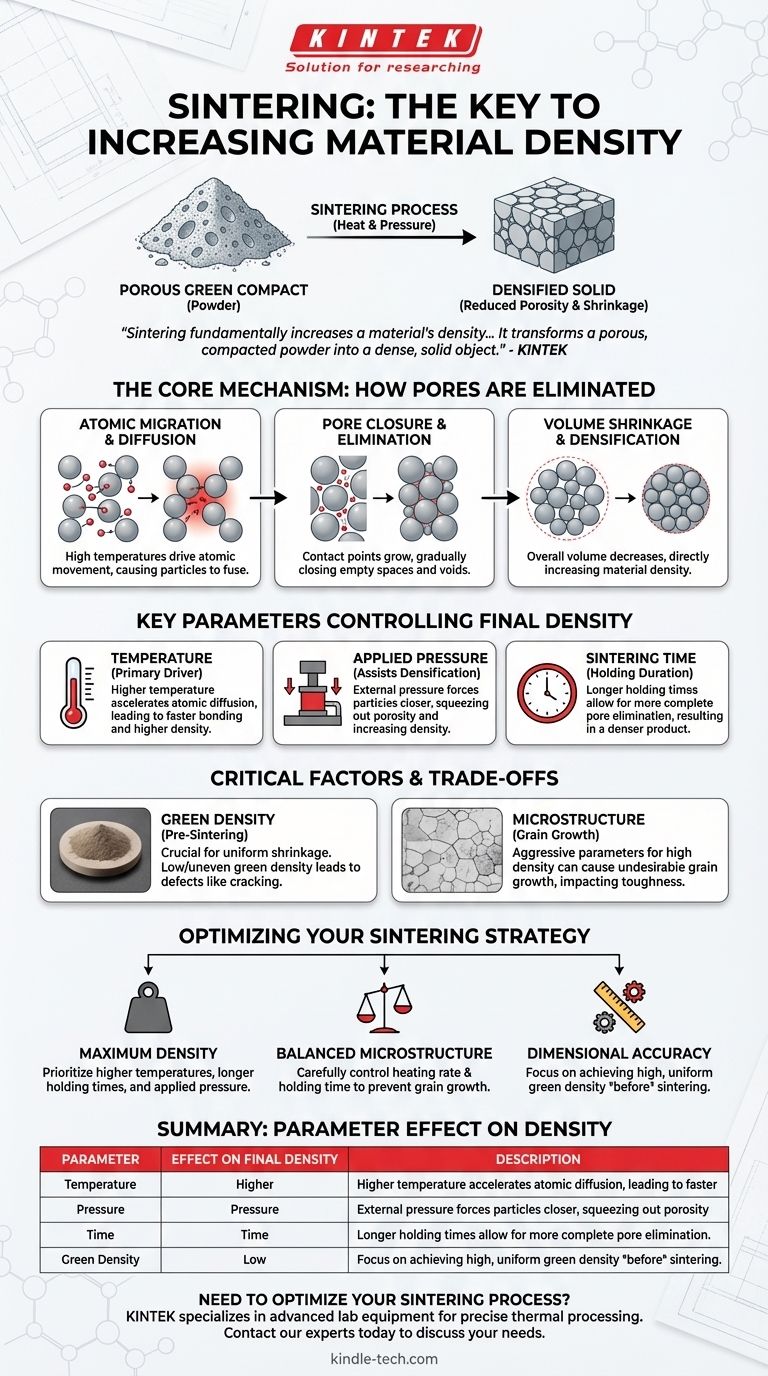

El mecanismo central: del polvo al sólido

La sinterización es el paso crítico que convierte un frágil compacto "en verde" hecho de polvo prensado en un componente robusto y funcional. Esta transformación es impulsada por la reducción del espacio vacío dentro del material.

El objetivo de la densificación

El objetivo principal de la sinterización es lograr un cuerpo denso y sólido. Este proceso le da al material su resistencia y durabilidad características al crear fuertes enlaces metalúrgicos entre sus partículas constituyentes.

Cómo se eliminan los poros

A altas temperaturas, los átomos migran a través de las superficies de las partículas de polvo. Esta transferencia de material hace que las partículas se fusionen en sus puntos de contacto, cerrando gradualmente los poros y vacíos que existen entre ellas.

El resultado es la contracción

A medida que se eliminan los poros internos, el volumen total del componente disminuye. Esta contracción de volumen es una consecuencia directa y esperada del aumento de la densidad. Las cerámicas avanzadas, por ejemplo, pueden encogerse hasta un 20-25% durante la sinterización.

Parámetros clave que controlan la densidad final

Lograr la densidad final deseada no es arbitrario; se controla manipulando cuidadosamente varios parámetros clave del proceso.

Temperatura de sinterización

La temperatura es el principal motor del proceso de sinterización. Temperaturas más altas (mientras se mantienen por debajo del punto de fusión) aceleran la tasa de difusión atómica, lo que lleva a una unión más rápida, un cierre de poros más efectivo y, en última instancia, una mayor densidad.

Presión aplicada

En procesos como el prensado en caliente, se aplica presión externa durante el ciclo térmico. Esta presión fuerza físicamente las partículas a acercarse, eliminando la porosidad y ayudando significativamente al proceso de densificación.

Tiempo de sinterización (tiempo de mantenimiento)

La duración durante la cual el material se mantiene a la temperatura máxima de sinterización es crítica. Tiempos de mantenimiento más largos permiten que el proceso de difusión atómica tenga más tiempo para completarse, lo que resulta en una eliminación más completa de los poros y un producto final más denso.

Comprensión de las compensaciones y los factores críticos

Si bien el objetivo suele ser la máxima densidad, el proceso implica consideraciones importantes y posibles dificultades que deben gestionarse.

La importancia de la densidad "en verde"

La densidad y uniformidad del compacto de polvo antes de que comience la sinterización —su densidad en verde— es crucial. Una densidad en verde baja o no uniforme conducirá a una contracción incontrolada y desigual, lo que puede causar distorsión de la pieza, tensiones internas o agrietamiento.

La microestructura también se ve afectada

La sinterización hace más que solo aumentar la densidad. También altera fundamentalmente la microestructura del material, incluyendo su tamaño de grano, la forma de los límites de grano y la distribución de los poros restantes. Los parámetros de sinterización agresivos que logran alta densidad a veces pueden conducir a un crecimiento de grano indeseable, lo que puede afectar negativamente otras propiedades como la tenacidad.

Optimización de la sinterización para su objetivo de densidad

La estrategia de sinterización ideal depende completamente del resultado deseado para el componente final. Debe equilibrar la necesidad de densidad con otras propiedades críticas del material.

- Si su enfoque principal es lograr la máxima densidad posible: Optimice para temperaturas más altas, tiempos de mantenimiento más largos y la aplicación de presión externa cuando sea posible.

- Si su enfoque principal es equilibrar la densidad con una microestructura específica: Controle cuidadosamente la velocidad de calentamiento y el tiempo de mantenimiento para evitar un crecimiento excesivo del grano, al tiempo que permite un cierre suficiente de los poros.

- Si su enfoque principal es la precisión dimensional y la repetibilidad: Priorice el logro de una densidad en verde alta y perfectamente uniforme en el compacto de polvo antes de que comience el proceso de sinterización.

Dominar estos parámetros le permite diseñar con precisión la densidad final y las propiedades de su material.

Tabla resumen:

| Parámetro de sinterización | Efecto sobre la densidad final |

|---|---|

| Temperatura | Temperaturas más altas aceleran la difusión atómica, lo que lleva a un cierre de poros más rápido y una mayor densidad. |

| Presión | La presión aplicada fuerza las partículas a unirse, eliminando la porosidad y ayudando a la densificación. |

| Tiempo | Tiempos de mantenimiento más largos permiten una eliminación más completa de los poros, lo que resulta en un producto más denso. |

| Densidad en verde | Una densidad inicial más alta y uniforme asegura una contracción controlada y minimiza los defectos. |

¿Necesita optimizar su proceso de sinterización para obtener la máxima densidad y rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para un procesamiento térmico preciso. Ya sea que trabaje con metales, cerámicas o polvos avanzados, nuestras soluciones le ayudan a lograr el equilibrio perfecto de densidad, resistencia y microestructura. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de sinterización de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Qué condiciones críticas de procesamiento proporciona un horno de sinterización por prensado en caliente al vacío para VC/Cu de alta densidad?

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6