En esencia, la sinterización es un proceso térmico que transforma un material en polvo en un objeto sólido y denso. Funciona aplicando calor, y a menudo presión, a una temperatura inferior al punto de fusión del material. Esta energía anima a los átomos en las superficies de las partículas individuales a moverse y unirse con las partículas adyacentes, soldándolas efectivamente a escala microscópica y reduciendo el espacio vacío entre ellas.

La sinterización no debe confundirse con la fusión. Es un proceso de estado sólido impulsado por la difusión atómica, que permite la formación de piezas fuertes y densas a partir de materiales que a menudo son difíciles o imposibles de fundir y moldear, como las cerámicas avanzadas o los metales de alto rendimiento.

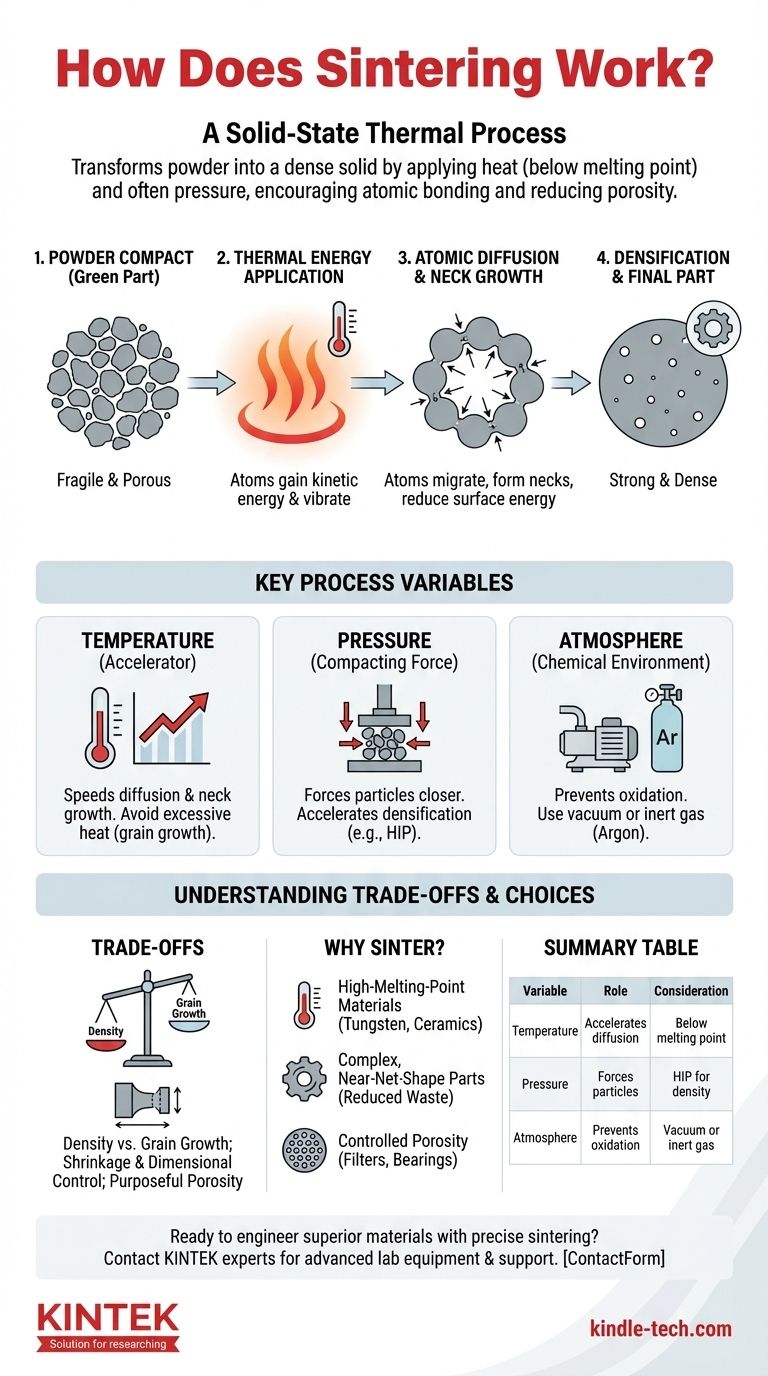

El mecanismo fundamental: del polvo al sólido

La sinterización es fundamentalmente un proceso de movimiento atómico. Comprender este mecanismo es clave para controlar las propiedades del componente final.

El punto de partida: un compacto de polvo

El proceso comienza con una masa de partículas individuales, que pueden ser de metal, cerámica o plástico. Esta masa a menudo se precomprima en una forma deseada, conocida como "pieza verde", que es frágil y porosa. El objetivo principal de la sinterización es eliminar estos poros.

El papel de la energía térmica

Cuando el material se calienta, los átomos dentro de las partículas sólidas ganan energía cinética. Comienzan a vibrar con mayor intensidad e incluso pueden migrar desde sus posiciones fijas en la red cristalina. Esta movilidad atómica es el motor de todo el proceso de sinterización.

Difusión atómica a través de los límites

La acción más crítica ocurre en los puntos donde las partículas se tocan. Los átomos energizados se difunden, o se mueven, a través de los límites entre partículas adyacentes. Este movimiento busca reducir la energía superficial general del sistema, un principio similar a cómo las burbujas de jabón se fusionan para formar burbujas más grandes.

Crecimiento del cuello y densificación

A medida que los átomos migran a los puntos de contacto, forman pequeños puentes o "cuellos" entre las partículas. A medida que el proceso continúa, estos cuellos se ensanchan, acercando los centros de las partículas. Esta acción cierra sistemáticamente los huecos (poros) entre las partículas, haciendo que toda la pieza se contraiga y se vuelva significativamente más densa y fuerte.

Variables clave del proceso que controlan el resultado

Las propiedades finales de una pieza sinterizada no son accidentales; son el resultado directo del control cuidadoso de tres variables principales.

Temperatura: El acelerador

La temperatura es el factor más significativo que influye en la velocidad de difusión. Las temperaturas más altas (aunque todavía por debajo del punto de fusión) proporcionan más energía a los átomos, acelerando drásticamente el crecimiento del cuello y la densificación. Sin embargo, las temperaturas excesivas pueden provocar un crecimiento de grano no deseado, lo que puede comprometer las propiedades mecánicas del material.

Presión: La fuerza de compactación

La aplicación de presión externa fuerza a las partículas a un contacto más cercano, aumentando el número de puntos de difusión y acelerando la densificación. Procesos como la Compactación Isostática en Caliente (HIP) utilizan tanto calor intenso como presión de gas inmensa para lograr una densidad cercana al 100%, lo cual es fundamental para aplicaciones de alto rendimiento como las álabes de turbina.

Atmósfera: El entorno químico

La sinterización rara vez ocurre al aire libre. El entorno químico es fundamental porque a altas temperaturas, la mayoría de los materiales se oxidarán fácilmente. La oxidación forma una capa en las superficies de las partículas que actúa como barrera, impidiendo la difusión atómica y la unión. Para combatir esto, la sinterización se realiza típicamente en un vacío o en una atmósfera de gas inerte (como argón), lo que protege el material.

Comprender las compensaciones

La sinterización es una técnica poderosa, pero requiere equilibrar factores en competencia para lograr el resultado deseado.

Densidad frente a crecimiento de grano

El objetivo principal suele ser maximizar la densidad para obtener resistencia. Sin embargo, las altas temperaturas y los largos tiempos de mantenimiento requeridos para una densificación completa también pueden hacer que los granos cristalinos microscópicos dentro del material crezcan demasiado. Los granos excesivamente grandes pueden hacer que un material sea más quebradizo.

Contracción y control dimensional

Debido a que la sinterización elimina la porosidad, el componente siempre se encogerá. Esta contracción puede ser significativa (a menudo del 10 al 20% en volumen) y debe calcularse y compensarse con precisión al diseñar el molde inicial de la "pieza verde". Lograr tolerancias dimensionales estrictas requiere un control de proceso excepcional.

Porosidad intencional

Aunque a menudo se considera un defecto a eliminar, la porosidad también puede ser una característica deseada. Al detener intencionalmente el proceso de sinterización, los ingenieros pueden crear piezas con una red controlada de poros. Este es el principio detrás de los cojinetes autolubricantes (que retienen aceite) y los filtros metálicos o cerámicos.

Tomar la decisión correcta para su objetivo

Decidir utilizar la sinterización depende enteramente de su material y sus objetivos de rendimiento.

- Si su enfoque principal es la fabricación con materiales de alto punto de fusión: La sinterización es a menudo el único método práctico para procesar materiales como el tungsteno, el molibdeno y muchas cerámicas avanzadas que no se pueden fundir y moldear fácilmente.

- Si su enfoque principal es crear piezas complejas de forma casi neta: La metalurgia de polvos combinada con la sinterización puede reducir drásticamente el desperdicio de mecanizado y los costos posteriores en comparación con comenzar con un bloque sólido de material.

- Si su enfoque principal es el diseño para una porosidad controlada: La sinterización proporciona una capacidad única para diseñar materiales como filtros o cojinetes autolubricantes dejando intencionalmente un volumen específico de poros interconectados.

Al comprender la sinterización no como fusión, sino como movimiento atómico controlado, usted adquiere la capacidad de diseñar materiales con propiedades inalcanzables por otros medios.

Tabla de resumen:

| Variable del proceso | Función en la sinterización | Consideración clave |

|---|---|---|

| Temperatura | Acelera la difusión atómica para la unión. | Debe mantenerse por debajo del punto de fusión para evitar el crecimiento de grano. |

| Presión | Fuerza a las partículas a un contacto más cercano, acelerando la densificación. | Se utiliza en procesos como la Compactación Isostática en Caliente (HIP). |

| Atmósfera | Previene la oxidación (p. ej., vacío, gas inerte). | Fundamental para una unión atómica exitosa. |

¿Listo para diseñar materiales superiores con sinterización precisa?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para dominar procesos térmicos como la sinterización. Ya sea que trabaje con metales de alto rendimiento, cerámicas avanzadas o desarrollando filtros porosos, nuestras soluciones garantizan el control de temperatura, presión y atmósfera necesarios para resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos específicos de sinterización y ciencia de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cómo garantiza un horno tubular industrial las condiciones de proceso requeridas para los dispositivos experimentales de fluidos supercríticos?

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría