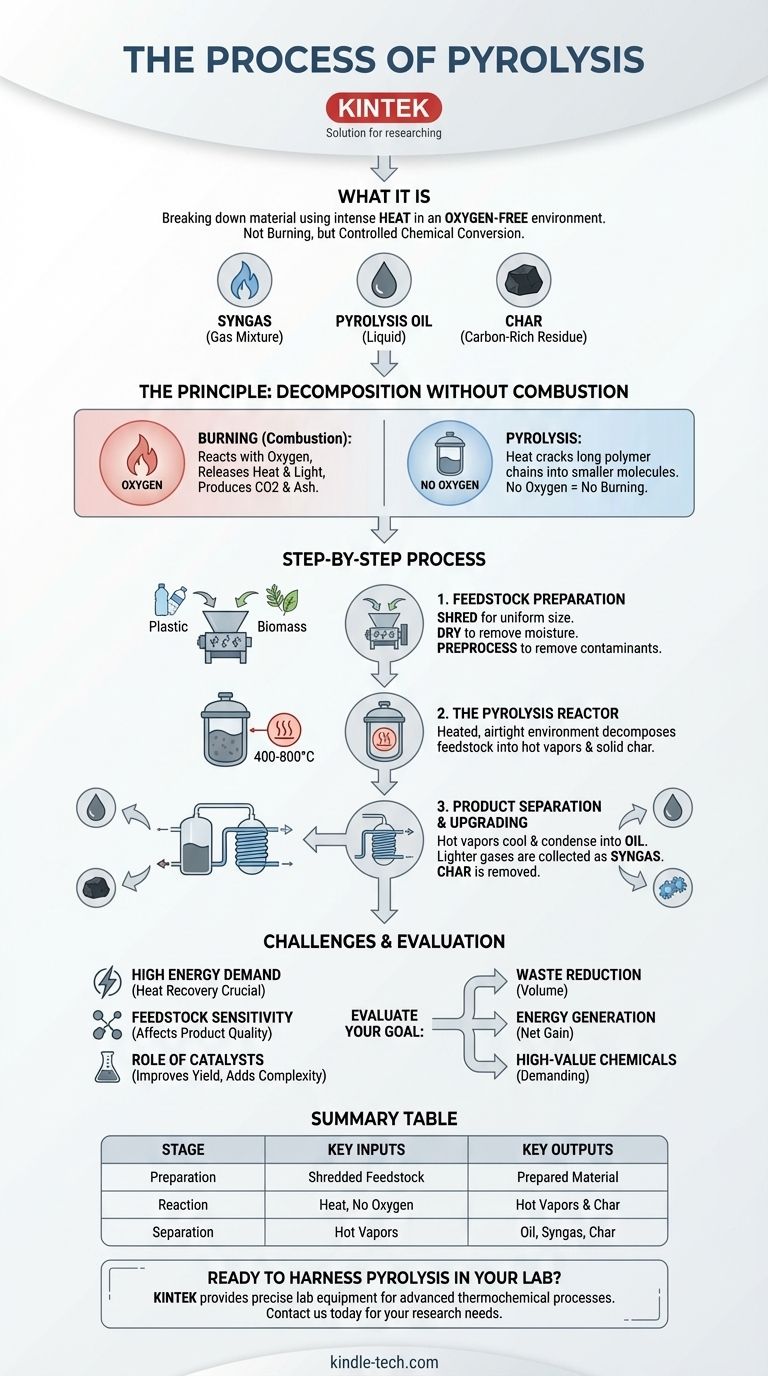

En esencia, la pirólisis es el proceso de descomponer un material mediante calor en un entorno desprovisto de oxígeno. En lugar de quemarse, el calor intenso fractura las moléculas grandes y complejas de una sustancia como el plástico o la biomasa en componentes más pequeños y valiosos. Esta descomposición termoquímica da como resultado tres productos principales: una mezcla de gas (gas de síntesis), un líquido (aceite de pirólisis) y un residuo sólido rico en carbono (carbón).

La pirólisis no es simplemente incineración sin aire; es un proceso de conversión química controlada. Su objetivo es recuperar el valor químico y energético atrapado dentro de los materiales de desecho, pero su éxito depende totalmente del control preciso de la temperatura, la pureza de la materia prima y la ausencia total de oxígeno.

El Principio Fundamental: Descomposición sin Combustión

La distinción entre pirólisis y quema (combustión) es el concepto más crítico de comprender. Todo se reduce a la presencia o ausencia de oxígeno.

Creación de un Entorno Libre de Oxígeno

En un fuego normal, el oxígeno actúa como reactivo. El calor descompone un material y las moléculas resultantes reaccionan rápidamente con el oxígeno, liberando energía en forma de calor y luz, y produciendo subproductos como dióxido de carbono y cenizas.

La pirólisis evita esto al llevarse a cabo en un recipiente sellado. Al eliminar el oxígeno, se elimina el ingrediente clave para la combustión. El material no puede "quemarse".

El Papel del Calor Alto

Sin oxígeno, el calor desempeña un papel diferente. En lugar de alimentar la combustión, la energía térmica ataca directamente los enlaces químicos que mantienen unidas las grandes cadenas poliméricas.

Para materiales como la biomasa, el proceso se dirige a sus componentes principales: celulosa, hemicelulosa y lignina. En los plásticos, descompone las largas cadenas de hidrocarburos. Este "craqueo térmico" las divide en moléculas más pequeñas, ligeras y más volátiles.

Un Desglose Paso a Paso del Proceso

Si bien los detalles varían según la materia prima, una operación típica de pirólisis para residuos plásticos o de biomasa sigue una secuencia clara.

Paso 1: Preparación de la Materia Prima

El proceso comienza mucho antes de que el material entre en el reactor. Primero, la materia prima se tritura en trozos más pequeños y uniformes para aumentar la superficie y asegurar un calentamiento uniforme.

Luego se seca para eliminar la humedad, ya que calentar el agua consume una gran cantidad de energía que de otro modo se utilizaría para la pirólisis. Finalmente, se somete a un preprocesamiento para separar contaminantes no pirolizables como metales o vidrio.

Paso 2: El Reactor de Pirólisis

Este es el corazón del sistema. La materia prima preparada se introduce en un reactor hermético, que luego se calienta a temperaturas que oscilan típicamente entre 400 °C y 800 °C.

Dentro del reactor, el material se descompone en una mezcla caliente de gases y vapores. El residuo sólido que no se vaporiza, conocido como biocarbón o simplemente carbón, se extrae de la parte inferior del reactor.

Paso 3: Separación y Mejora de Productos

El flujo de gas y vapor caliente sale del reactor y entra en un sistema de condensación. A medida que se enfría, las moléculas más pesadas se condensan en un líquido conocido como aceite de pirólisis (o bioaceite). Este aceite a menudo requiere una mayor destilación y purificación para convertirse en un producto utilizable.

Las moléculas más ligeras que no se condensan forman una mezcla de gases combustibles llamada gas de síntesis. Este gas se recoge y se puede utilizar como combustible, a menudo para ayudar a alimentar el proceso de pirólisis en sí.

Comprensión de las Compensaciones y Desafíos

La pirólisis es una tecnología poderosa, pero no es una solución mágica. Una evaluación clara requiere comprender sus limitaciones inherentes.

Alto Consumo de Energía

Calentar un reactor a cientos de grados Celsius es un proceso intensivo en energía. Una planta eficiente debe diseñarse para recuperar y reutilizar la mayor cantidad de calor posible. A menudo, el gas de síntesis producido se quema para proporcionar el calor, mejorando el balance energético general pero reduciendo la cantidad de producto vendible.

Sensibilidad a la Materia Prima

La composición exacta del aceite, el gas y el carbón depende en gran medida del material de entrada. Una materia prima de plásticos mixtos producirá un aceite muy diferente, y a menudo de menor calidad, que una materia prima de un solo tipo de plástico limpio. Esta variabilidad hace que la producción de un producto consistente y de alta calidad sea un desafío de ingeniería significativo.

El Papel de los Catalizadores

Para mejorar el resultado, a menudo se introduce un catalizador en el reactor. Los catalizadores promueven reacciones químicas específicas, ayudando a dirigir el proceso hacia la producción de un mayor rendimiento de un producto deseado, como un aceite más estable y valioso a partir de plástico. Sin embargo, los catalizadores añaden coste y complejidad a la operación.

Cómo Evaluar la Pirólisis para su Aplicación

Para determinar si la pirólisis es la solución adecuada, primero debe definir su objetivo principal.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es extremadamente eficaz, ya que convierte materiales voluminosos como neumáticos o plásticos en carbón denso y combustibles utilizables, reduciendo drásticamente el volumen enviado a los vertederos.

- Si su enfoque principal es la generación de energía: El proceso produce aceite y gas combustibles, pero debe calcular cuidadosamente la ganancia neta de energía después de restar la energía significativa requerida para ejecutar el proceso en sí.

- Si su enfoque principal es la creación de productos químicos de alto valor: Esta es la aplicación más exigente, que requiere materias primas puras, control preciso de la temperatura, catalizadores y una purificación posterior significativa para crear un producto consistente adecuado para la industria química.

Comprender estos principios básicos es el primer paso para aprovechar la pirólisis como una poderosa herramienta para la conversión sostenible de materiales.

Tabla Resumen:

| Etapa de Pirólisis | Entradas Clave | Salidas Clave |

|---|---|---|

| Preparación | Materia prima triturada y seca (p. ej., plástico, biomasa) | Material preparado y libre de contaminantes |

| Reacción | Calor (400-800°C), sin oxígeno | Mezcla de vapor caliente y carbón sólido |

| Separación | Vapores calientes | Aceite de Pirólisis, Gas de Síntesis, Carbón |

| Factor Clave | Control preciso de la temperatura y entorno sin oxígeno | Determina la calidad y el rendimiento del producto |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio preciso y de alta calidad y los consumibles necesarios para procesos termoquímicos avanzados como la pirólisis. Ya sea que esté investigando la eficiencia de los catalizadores, optimizando las condiciones de reacción o analizando los rendimientos de los productos, nuestras herramientas confiables son esenciales para lograr resultados precisos y reproducibles.

Contáctenos hoy utilizando el siguiente formulario para discutir cómo KINTEK puede apoyar el trabajo innovador de su laboratorio en la conversión sostenible de materiales. Convirtamos su investigación en soluciones impactantes juntos.

Contacte a KINTEK para sus necesidades de laboratorio de pirólisis

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental