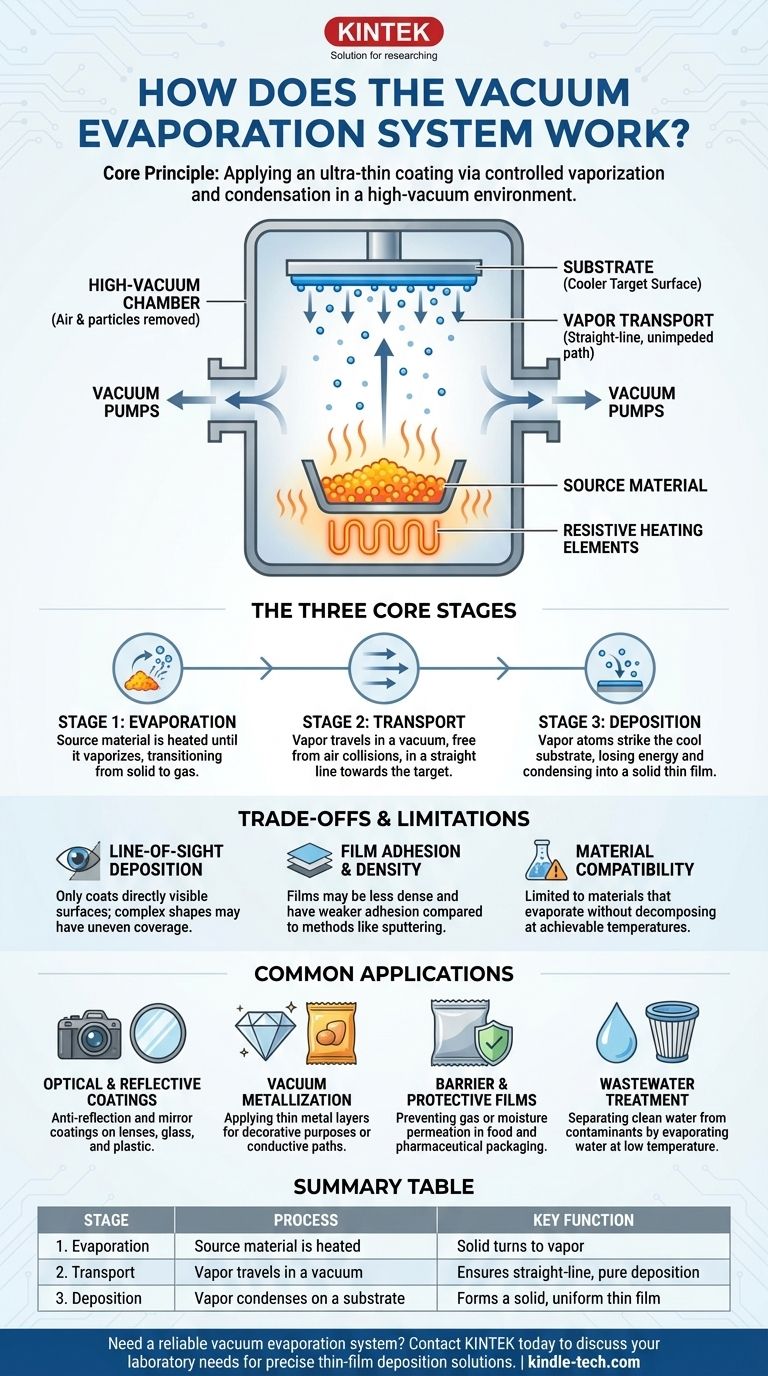

En esencia, un sistema de evaporación al vacío es un método para aplicar un recubrimiento ultrafino de un material sobre otro. Funciona calentando un material fuente en una cámara de alto vacío hasta que se vaporiza, permitiendo que estas partículas de vapor viajen sin impedimentos y se condensen en una superficie objetivo más fría, formando una película sólida y uniforme.

El principio central de la evaporación al vacío no es solo el calentamiento, sino el vacío en sí. Al eliminar el aire y otras partículas, el sistema crea una trayectoria clara y en línea recta para que el material vaporizado viaje desde la fuente hasta el sustrato, asegurando una deposición pura y directa.

Las tres etapas principales de la evaporación al vacío

Todo el proceso, aunque tecnológicamente complejo, puede entenderse como una simple transformación física de tres etapas.

Etapa 1: Evaporación (sólido a vapor)

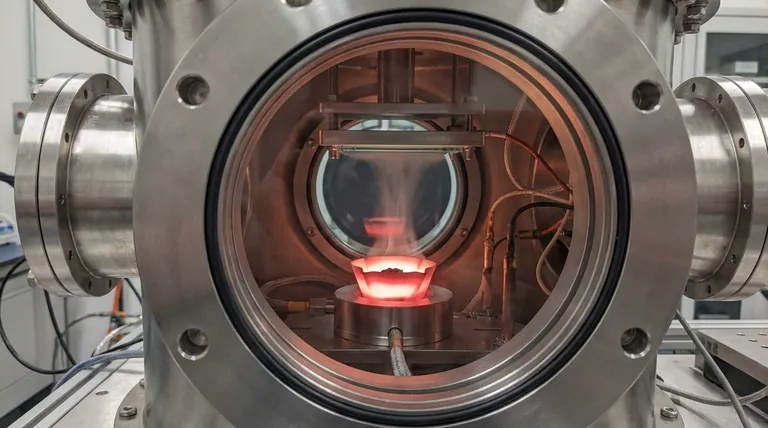

El proceso comienza colocando el material fuente (por ejemplo, un metal como el aluminio o un compuesto como el fluoruro de magnesio) dentro de la cámara de vacío. Este material se calienta luego utilizando métodos como el calentamiento resistivo, donde una corriente eléctrica lo atraviesa.

A medida que la temperatura del material fuente aumenta, alcanza un punto en el que sus átomos obtienen suficiente energía para pasar directamente de un estado sólido a un vapor gaseoso.

Etapa 2: Transporte (el papel del vacío)

Esta etapa es lo que hace que la técnica sea tan efectiva. La cámara se bombea hasta un alto vacío, eliminando la gran mayoría de las moléculas de aire.

Sin vacío, los átomos de la fuente vaporizada chocarían constantemente con las partículas de aire, dispersándose en direcciones aleatorias, reaccionando con el oxígeno o el nitrógeno y perdiendo energía. El vacío asegura que el vapor viaje en una trayectoria "en línea de visión" recta e ininterrumpida hacia el objetivo.

Etapa 3: Deposición (vapor a sólido)

Un objeto objetivo, conocido como sustrato, se coloca en la trayectoria del vapor. Este sustrato (por ejemplo, una lente, una oblea de silicio o una pieza de plástico) se mantiene a una temperatura más fría.

Cuando los átomos de vapor calientes golpean el sustrato frío, pierden rápidamente su energía térmica, lo que hace que se condensen de nuevo a un estado sólido. Esta condensación se acumula átomo por átomo, formando una película delgada predecible y altamente uniforme.

Comprensión de las ventajas y limitaciones

Aunque potente, la evaporación al vacío no es una solución universal. Comprender sus ventajas inherentes es fundamental para una aplicación adecuada.

Deposición en línea de visión

Debido a que el vapor viaja en línea recta, el proceso solo puede recubrir superficies que son directamente visibles para la fuente. Los objetos tridimensionales complejos con socavados o superficies ocultas no recibirán un recubrimiento uniforme.

Adhesión y densidad de la película

En comparación con otros métodos de deposición física de vapor (PVD) como la pulverización catódica, las películas creadas por evaporación térmica a veces pueden ser menos densas y tener una adhesión más débil al sustrato. Los átomos depositados tienen menor energía cinética, lo que lleva a una estructura de película menos compacta.

Compatibilidad de materiales

El proceso se limita a materiales que pueden evaporarse a temperaturas que son prácticamente alcanzables y que no se descomponen cuando se calientan. Algunas aleaciones o compuestos pueden ser difíciles de evaporar sin cambiar su composición química.

Aplicaciones comunes de la evaporación al vacío

Las características de este proceso lo hacen ideal para varias aplicaciones industriales y científicas específicas.

Recubrimientos ópticos y reflectantes

El control preciso del espesor es perfecto para crear recubrimientos antirreflectantes en lentes y recubrimientos de espejo en vidrio y plástico. Este es uno de sus usos más antiguos y comunes.

Metalización al vacío

Esta técnica se utiliza ampliamente para aplicar una capa delgada de metal, a menudo aluminio, sobre polímeros con fines decorativos (por ejemplo, trofeos de plástico brillantes, envases de alimentos) o para crear caminos conductores en electrónica.

Películas de barrera y protección

Las películas delgadas depositadas mediante evaporación al vacío pueden actuar como barreras contra la permeación de gases o humedad, lo cual es esencial para el envasado flexible de alimentos y productos farmacéuticos.

Tratamiento de aguas residuales

En una aplicación distinta, el mismo principio se utiliza para separar el agua limpia de los contaminantes. Las aguas residuales se calientan al vacío, lo que hace que el agua se evapore a una temperatura más baja, dejando atrás sales, aceites y otros contaminantes. El vapor de agua pura se condensa y se recolecta.

¿Es la evaporación al vacío adecuada para su objetivo?

Para tomar una decisión efectiva, alinee las capacidades del proceso con su objetivo principal.

- Si su enfoque principal son los recubrimientos simples y rentables en superficies planas: La evaporación al vacío es una excelente opción debido a su relativa simplicidad, alta tasa de deposición y capacidad para crear películas de alta pureza.

- Si necesita películas altamente densas y duraderas en formas complejas: Debe explorar métodos PVD alternativos como la pulverización catódica, que imparte más energía a los átomos y no tiene las mismas limitaciones estrictas de línea de visión.

- Si su objetivo es la separación de líquidos en lugar de la deposición de películas: La variante de tratamiento de aguas residuales de esta tecnología está diseñada específicamente para esto y es altamente efectiva para purificar el agua de contaminantes no volátiles.

Comprender esta interacción de calor, vacío y condensación es la clave para aprovechar las capacidades únicas de esta tecnología fundamental.

Tabla resumen:

| Etapa | Proceso | Función clave |

|---|---|---|

| 1. Evaporación | El material fuente se calienta | El sólido se convierte en vapor |

| 2. Transporte | El vapor viaja en el vacío | Asegura una deposición pura y en línea recta |

| 3. Deposición | El vapor se condensa en un sustrato | Forma una película delgada sólida y uniforme |

¿Necesita un sistema de evaporación al vacío fiable para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad para la deposición precisa de películas delgadas. Ya sea que esté trabajando en recubrimientos ópticos, electrónica o I+D, nuestras soluciones garantizan eficiencia y pureza. ¡Contáctenos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es la técnica de evaporación al vacío para películas delgadas? Una guía para la deposición de películas delgadas de alta pureza

- ¿Qué materiales se utilizan en la evaporación al vacío? Una guía de metales, aleaciones y dieléctricos

- ¿Qué es la técnica de evaporación para la deposición? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Cuáles son las ventajas de la pulverización catódica sobre la evaporación térmica? Logre una calidad superior de película delgada

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cuáles son las aplicaciones de la evaporación térmica? Una guía para la deposición de películas delgadas en electrónica y recubrimientos

- ¿Qué es la deposición térmica de vapor? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Cómo se evapora el metal? Dominando la evaporación térmica frente a la de haz de electrones para películas delgadas