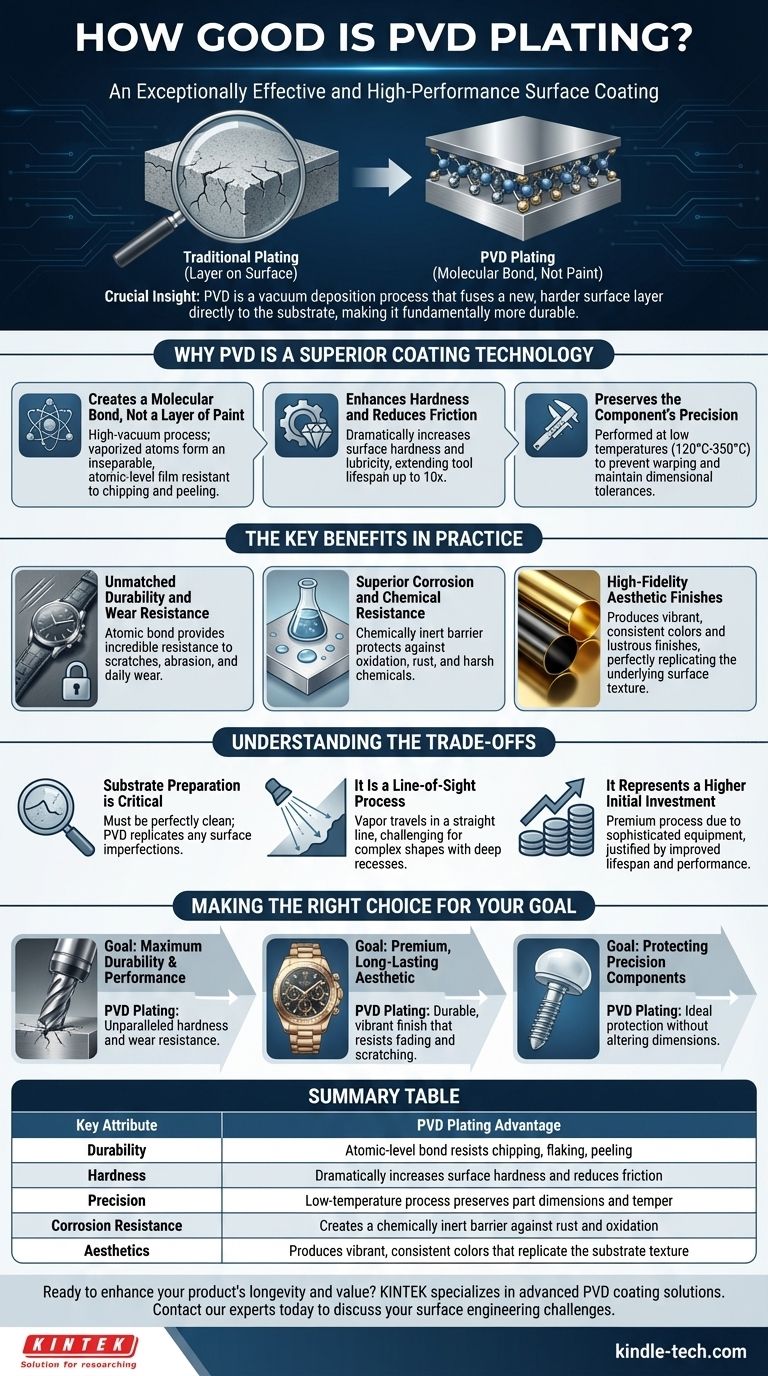

El revestimiento PVD es un recubrimiento superficial excepcionalmente eficaz y de alto rendimiento. Ampliamente reconocido por su notable durabilidad, crea una capa delgada y unida a nivel molecular que mejora significativamente la resistencia al desgaste, la resistencia a la corrosión y la apariencia estética de un material sin alterar su forma o dimensiones fundamentales.

La idea crucial es que el PVD no es simplemente un recubrimiento que se asienta sobre una superficie; es un proceso de deposición al vacío que fusiona una capa superficial nueva y más dura directamente con el sustrato. Esto lo hace fundamentalmente más duradero y resistente que los métodos de revestimiento tradicionales.

Por qué el PVD es una tecnología de recubrimiento superior

El PVD, o Deposición Física de Vapor, es un proceso sofisticado que proporciona beneficios que van mucho más allá de un simple acabado superficial. Cambia fundamentalmente las propiedades de la superficie del sustrato para mejor.

Crea un enlace molecular, no una capa de pintura

El proceso PVD tiene lugar en una cámara de alto vacío donde un material de recubrimiento sólido se vaporiza en un plasma de átomos o moléculas. Luego, este plasma se deposita sobre el objeto objetivo, creando una película unida a nivel atómico que es inseparable del material base. Esta es la razón por la cual los recubrimientos PVD son altamente resistentes a astillarse, descascararse o pelarse.

Mejora la dureza y reduce la fricción

Uno de los principales beneficios del PVD es un aumento drástico en la dureza superficial y la lubricidad (fricción reducida). Esto lo hace ideal para aplicaciones de alto desgaste, como las herramientas de corte, donde un recubrimiento PVD puede extender la vida útil efectiva de la herramienta hasta 10 veces.

Conserva la precisión del componente

El proceso PVD se realiza a temperaturas relativamente bajas (típicamente 120 °C-350 °C). Esto asegura que las piezas diseñadas con precisión no se deformen, pierdan su temple ni se salgan de sus tolerancias dimensionales, una ventaja crítica para componentes aeroespaciales, médicos y automotrices.

Los beneficios clave en la práctica

Las ventajas técnicas del PVD se traducen directamente en beneficios tangibles en el mundo real en numerosas industrias.

Durabilidad y resistencia al desgaste inigualables

Debido a que el recubrimiento está unido a nivel atómico, proporciona una superficie increíblemente resistente a los arañazos, la abrasión y el desgaste diario. Esto lo convierte en una opción preferida para productos que se manipulan con frecuencia, desde correas de relojes y joyas hasta herrajes de puertas y armas de fuego.

Resistencia superior a la corrosión y a los productos químicos

La capa PVD actúa como una barrera químicamente inerte, protegiendo el material subyacente de la oxidación, el óxido y el daño por productos químicos agresivos. Esto asegura que el producto mantenga su integridad y apariencia incluso en entornos desafiantes.

Acabados estéticos de alta fidelidad

El PVD puede producir una amplia gama de colores vibrantes y consistentes y acabados brillantes, desde negros profundos hasta oros brillantes. Es fundamental que replique perfectamente la textura superficial subyacente, lo que significa que un sustrato cepillado dará como resultado un acabado PVD cepillado, y una superficie pulida producirá un acabado PVD similar a un espejo.

Comprender las compensaciones

Si bien el PVD es un proceso superior, su naturaleza técnica introduce ciertas consideraciones. La objetividad requiere reconocer estos factores.

La preparación del sustrato es fundamental

El proceso PVD es tan preciso que replicará cualquier imperfección en la superficie del sustrato. El material base debe estar perfectamente limpio y libre de cualquier defecto, rasguño o contaminante para lograr un acabado final impecable.

Es un proceso de línea de visión

En su forma básica, el material de recubrimiento vaporizado viaja en línea recta. Esto puede dificultar el recubrimiento uniforme de formas complejas con huecos profundos o canales internos sin equipo especializado y una rotación cuidadosa de la pieza dentro de la cámara de vacío.

Representa una mayor inversión inicial

El equipo sofisticado y el entorno controlado requeridos para el PVD significan que a menudo es un proceso más premium en comparación con métodos más simples como la pintura o la galvanoplastia. Sin embargo, este costo a menudo se justifica por la vida útil y el rendimiento del producto enormemente mejorados.

Tomar la decisión correcta para su objetivo

El PVD no es una solución única para todos, pero es la opción definitiva para aplicaciones donde el rendimiento y la durabilidad son primordiales.

- Si su enfoque principal es la máxima durabilidad y rendimiento: Para herramientas de corte, instrumentos médicos o componentes de motor, la dureza y la resistencia al desgaste del PVD son inigualables.

- Si su enfoque principal es una estética premium y duradera: Para artículos de lujo, electrónica de alta gama o accesorios arquitectónicos, el PVD proporciona un acabado duradero y vibrante que resiste la decoloración y los arañazos.

- Si su enfoque principal es proteger componentes de precisión: Para piezas con tolerancias ajustadas que no pueden exponerse a altas temperaturas, el PVD es la opción ideal para agregar protección sin alterar las dimensiones.

En última instancia, elegir PVD es una inversión estratégica en la longevidad, el rendimiento y el valor percibido de un producto.

Tabla de resumen:

| Atributo clave | Ventaja del revestimiento PVD |

|---|---|

| Durabilidad | El enlace a nivel atómico resiste astillarse, descascararse y pelarse |

| Dureza | Aumenta drásticamente la dureza superficial y reduce la fricción |

| Precisión | El proceso a baja temperatura preserva las dimensiones y el temple de la pieza |

| Resistencia a la corrosión | Crea una barrera químicamente inerte contra el óxido y la oxidación |

| Estética | Produce colores vibrantes y consistentes que replican la textura del sustrato |

¿Listo para mejorar la longevidad y el valor de su producto con el revestimiento PVD?

KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para una amplia gama de industrias, incluidas la aeroespacial, médica, automotriz y de bienes de lujo. Nuestra experiencia garantiza que sus componentes reciban un acabado duradero y de alto rendimiento que protege la precisión y mejora la estética.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros servicios de PVD pueden resolver sus desafíos específicos de ingeniería de superficies y brindarle un retorno de la inversión superior.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad