Para ser directos, el tratamiento térmico es el proceso de usar calentamiento y enfriamiento controlados para alterar deliberadamente la microestructura interna de un metal. Esta manipulación del arreglo atómico —específicamente el tamaño, la forma y la distribución de sus granos y fases cristalinas— es lo que determina las propiedades mecánicas finales del material, como su dureza, tenacidad y ductilidad.

El principio fundamental es este: el tratamiento térmico no cambia la composición química de un metal, sino que reorganiza su arquitectura interna para lograr un conjunto deseado de propiedades de ingeniería.

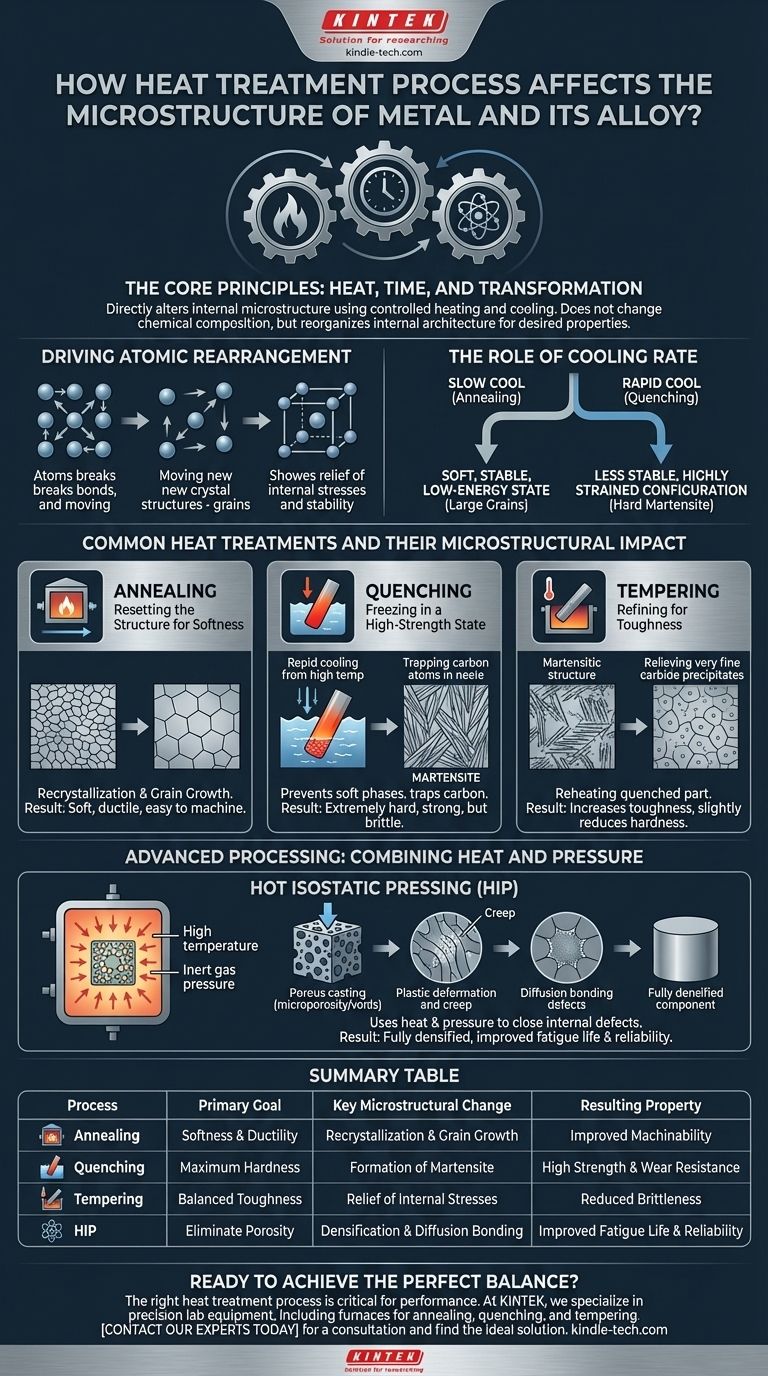

Los Principios Fundamentales: Calor, Tiempo y Transformación

El tratamiento térmico funciona proporcionando energía térmica que permite que los átomos dentro de la red cristalina del metal se muevan. Al controlar cuidadosamente la temperatura, la duración del calentamiento y, especialmente, la velocidad de enfriamiento, podemos dictar la estructura final.

Impulsando la Reorganización Atómica

Calentar un metal da a sus átomos la energía necesaria para romper enlaces y moverse. Esto permite que se alivien las tensiones internas y que se formen y crezcan nuevas estructuras cristalinas (granos) más estables.

El Papel de la Velocidad de Enfriamiento

La velocidad de enfriamiento es a menudo la variable más crítica. Un enfriamiento lento permite que los átomos tengan tiempo suficiente para asentarse en un estado blando, estable y de baja energía. Un enfriamiento rápido (temple), sin embargo, puede atrapar los átomos en una configuración menos estable y altamente tensa, creando una microestructura mucho más dura y fuerte.

Tratamientos Térmicos Comunes y su Impacto Microestructural

Los diferentes procesos de tratamiento térmico están diseñados para producir microestructuras específicas y, por lo tanto, propiedades específicas del material.

Recocido: Reiniciando la Estructura para la Suavidad

El recocido implica calentar un metal a una temperatura específica y luego enfriarlo muy lentamente. Este proceso provoca la recristalización, donde se forman nuevos granos libres de tensión, y el crecimiento de grano, donde estos nuevos granos crecen. El resultado es una microestructura uniforme con granos grandes y equiaxiales, lo que hace que el metal sea más blando, más dúctil y más fácil de mecanizar o conformar.

Temple: Congelando un Estado de Alta Resistencia

El temple es el proceso de enfriar un metal muy rápidamente desde una alta temperatura, típicamente sumergiéndolo en agua, aceite o aire. Para los aceros, este enfriamiento rápido previene la formación de fases más blandas y en su lugar atrapa los átomos de carbono en una estructura cristalina altamente tensa y en forma de aguja llamada martensita. Esta microestructura es extremadamente dura y fuerte, pero también muy frágil.

Revenido: Refinando para la Tenacidad

Un metal que ha sido templado es a menudo demasiado frágil para un uso práctico. El revenido es un tratamiento secundario donde la pieza templada se recalienta a una temperatura más baja. Este proceso proporciona la energía suficiente para aliviar parte de la tensión interna de la martensita y permitir la formación de precipitados de carburo muy finos. Esto reduce ligeramente la dureza, pero aumenta significativamente la tenacidad del material.

Entendiendo las Compensaciones

Elegir un proceso de tratamiento térmico es siempre una cuestión de equilibrar propiedades contrapuestas. Es crucial entender los compromisos inherentes.

Dureza vs. Tenacidad

Esta es la compensación más fundamental. Los procesos que maximizan la dureza, como el temple, casi siempre reducen la tenacidad, haciendo que el material sea más frágil. Los procesos que mejoran la tenacidad, como el recocido, lo hacen a expensas de la dureza y la resistencia. El revenido es el acto de navegar deliberadamente este compromiso.

Control Dimensional y Distorsión

Los rápidos cambios de temperatura involucrados en el temple causan tensiones internas significativas. Esto puede llevar a la deformación, distorsión o incluso agrietamiento del componente, lo que requiere un cuidadoso control del proceso para gestionarlo.

Procesamiento Avanzado: Combinando Calor y Presión

Algunos desafíos de materiales no pueden resolverse solo con calor. Para estos casos, los procesos termomecánicos que combinan calor con alta presión ofrecen soluciones únicas.

Prensado Isostático en Caliente (HIP)

El proceso HIP utiliza tanto alta temperatura como presión de gas inerte para cambiar fundamentalmente la microestructura. Fuerza la deformación plástica y la fluencia lenta del material a nivel microscópico.

Este mecanismo cierra físicamente y une por difusión defectos internos como la microporosidad y los huecos que son comunes en las piezas fundidas o de metalurgia de polvos. El resultado es un componente completamente densificado con una microestructura limpia y uniforme, mejorando significativamente la vida a fatiga y la fiabilidad para aplicaciones críticas.

Haciendo Coincidir el Proceso con su Objetivo de Ingeniería

El tratamiento térmico adecuado depende completamente de la función prevista del componente.

- Si su enfoque principal es la máxima suavidad y conformabilidad: El recocido es el proceso correcto para crear una microestructura uniforme y libre de tensiones.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Se requiere el temple para crear una estructura martensítica dura, pero prepárese para gestionar la fragilidad.

- Si su enfoque principal es una combinación equilibrada de resistencia y tenacidad: Un proceso de temple y revenido es el estándar de la industria para lograr propiedades mecánicas robustas.

- Si su enfoque principal es eliminar defectos internos como la porosidad en una pieza fundida: Un proceso avanzado como el Prensado Isostático en Caliente (HIP) es necesario para lograr una densificación completa.

En última instancia, comprender el tratamiento térmico es clave para desbloquear todo el potencial de rendimiento de un material metálico para su aplicación prevista.

Tabla Resumen:

| Proceso | Objetivo Principal | Cambio Microestructural Clave | Propiedad Resultante |

|---|---|---|---|

| Recocido | Suavidad y Ductilidad | Recristalización y Crecimiento de Grano | Maquinabilidad Mejorada |

| Temple | Dureza Máxima | Formación de Martensita | Alta Resistencia y Resistencia al Desgaste |

| Revenido | Tenacidad Equilibrada | Alivio de Tensiones Internas | Fragilidad Reducida |

| Prensado Isostático en Caliente (HIP) | Eliminar Porosidad | Densificación y Unión por Difusión | Vida a Fatiga y Fiabilidad Mejoradas |

¿Listo para lograr el equilibrio perfecto de propiedades en sus componentes metálicos? El proceso de tratamiento térmico adecuado es fundamental para el rendimiento. En KINTEK, nos especializamos en equipos de laboratorio de precisión, incluidos hornos para recocido, temple y revenido, para ayudarle a controlar la microestructura y liberar el potencial de su material.

¡Hablemos de las necesidades de su aplicación y encontremos la solución ideal. Contacte a nuestros expertos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso